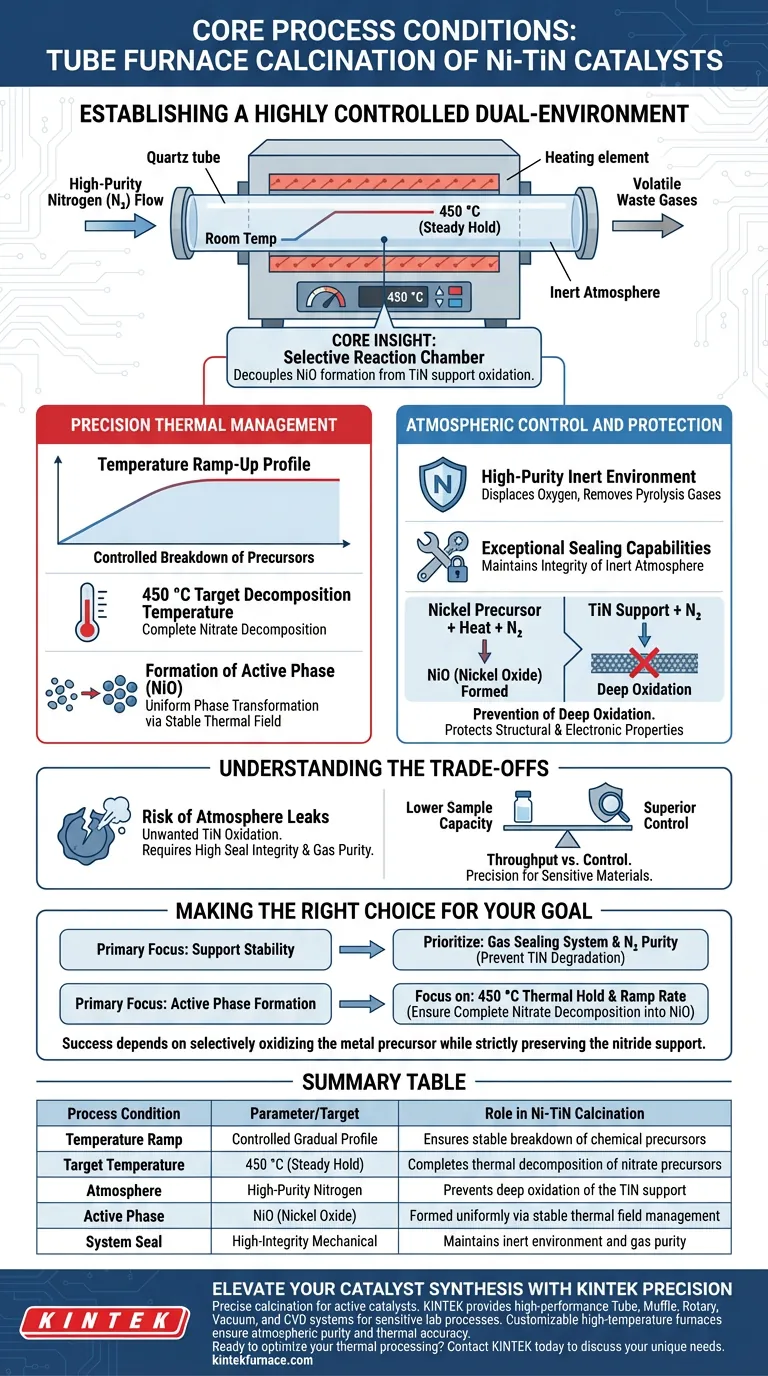

Un horno tubular establece un entorno dual altamente controlado caracterizado por un perfil preciso de rampa de temperatura y una atmósfera de nitrógeno de alta pureza. Durante la calcinación de catalizadores Ni-TiN, específicamente a temperaturas alrededor de 450 °C, este equipo gestiona el delicado equilibrio de descomponer térmicamente los precursores de nitrato mientras protege simultáneamente el sustrato de cambios químicos no deseados.

Idea clave: El horno tubular no es simplemente una fuente de calor; es una cámara de reacción selectiva. Su función principal en este contexto es desacoplar la formación de la fase activa de Óxido de Níquel (NiO) de la oxidación del soporte, asegurando que el sensible Nitruro de Titanio (TiN) permanezca intacto.

Gestión Térmica de Precisión

Aumento de Temperatura Controlado

El horno tubular proporciona un perfil de aumento de temperatura específico en lugar de una aplicación repentina de calor. Este aumento gradual es fundamental para la descomposición controlada de los precursores químicos.

Temperatura de Descomposición Objetivo

Para los catalizadores Ni-TiN, el proceso generalmente apunta a una temperatura de mantenimiento constante de 450 °C. A esta meseta térmica específica, el horno asegura la descomposición térmica completa de los precursores de nitrato cargados en el soporte.

Formación de la Fase Activa

Este tratamiento térmico impulsa la conversión de los materiales precursores en la deseada fase de NiO (Óxido de Níquel). La estabilidad del campo de temperatura asegura que esta transformación de fase ocurra de manera uniforme en todo el lote de catalizador.

Control y Protección Atmosférica

Entorno Inerte de Alta Pureza

A diferencia de los hornos mufla de aire abierto, un horno tubular utiliza un flujo continuo de nitrógeno de alta pureza. Esto crea un entorno inerte que desplaza eficazmente el oxígeno y elimina los gases residuales volátiles generados durante la pirólisis.

Capacidades de Sellado

El diseño físico del horno tubular permite un sellado excepcional. Esta característica mecánica es vital para mantener la integridad de la atmósfera inerte durante todo el proceso de calcinación.

Prevención de la Oxidación Profunda

El papel más crítico de la atmósfera de nitrógeno es proteger el soporte de TiN (Nitruro de Titanio). Si bien el precursor de níquel debe oxidarse para convertirse en NiO, el soporte de TiN *no* debe sufrir una oxidación profunda, lo que degradaría sus propiedades estructurales y electrónicas.

Comprender las Compensaciones

El Riesgo de Fugas de Atmósfera

El éxito de este proceso depende completamente de la integridad del sello del tubo y la pureza del gas nitrógeno. Incluso las fugas menores o los contaminantes en la línea de gas pueden introducir oxígeno, lo que lleva a la oxidación no deseada del soporte de TiN, lo que hace que el catalizador sea ineficaz.

Rendimiento vs. Control

Si bien un horno tubular ofrece un control atmosférico superior en comparación con un horno mufla, a menudo tiene una menor capacidad de muestra. Usted sacrifica la capacidad de procesar grandes volúmenes a granel por la precisión requerida para proteger materiales sensibles como los nitruros.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de su catalizador Ni-TiN, alinee los parámetros de su proceso con sus requisitos estructurales específicos:

- Si su enfoque principal es la Estabilidad del Soporte: Priorice la integridad del sistema de sellado de gas y la pureza del nitrógeno para prevenir la degradación de la fase TiN.

- Si su enfoque principal es la Formación de la Fase Activa: Concéntrese en la precisión de la temperatura de mantenimiento de 450 °C y la velocidad de rampa para asegurar la descomposición completa de los precursores de nitrato en NiO.

El éxito en la calcinación de Ni-TiN depende del uso del horno tubular para oxidar selectivamente el precursor de metal mientras se preserva estrictamente el soporte de nitruro.

Tabla Resumen:

| Condición del Proceso | Parámetro/Objetivo | Rol en la Calcinación de Ni-TiN |

|---|---|---|

| Rampa de Temperatura | Perfil Gradual Controlado | Asegura la descomposición estable de precursores químicos |

| Temperatura Objetivo | 450 °C (Mantenimiento Constante) | Completa la descomposición térmica de precursores de nitrato |

| Atmósfera | Nitrógeno de Alta Pureza | Previene la oxidación profunda del soporte de TiN |

| Fase Activa | NiO (Óxido de Níquel) | Formado uniformemente a través de la gestión de campo térmico estable |

| Sello del Sistema | Mecánico de Alta Integridad | Mantiene el entorno inerte y la pureza del gas |

Mejora tu Síntesis de Catalizadores con la Precisión KINTEK

La calcinación precisa es la diferencia entre un catalizador activo y un soporte degradado. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de Horno Tubular, Mufla, Rotatorio, de Vacío y CVD de alto rendimiento adaptados para los procesos de laboratorio más sensibles.

Ya sea que esté desarrollando catalizadores Ni-TiN o nitruros avanzados, nuestros hornos de alta temperatura personalizables garantizan la pureza atmosférica y la precisión térmica que su investigación exige.

¿Listo para optimizar su procesamiento térmico? Contacte a KINTEK hoy mismo para discutir sus necesidades únicas.

Guía Visual

Referencias

- Yi Zhu, Xunyu Lu. Making light work: designing plasmonic structures for the selective photothermal methanation of carbon dioxide. DOI: 10.1039/d3ey00315a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué se requiere un tratamiento térmico en un horno tubular o mufla después de sintetizar precursores de hidróxido de magnesio nano mediante métodos electroquímicos? Libere todo el potencial de sus nanomateriales de MgO

- ¿Cuál es la importancia de un dispositivo de enfriamiento rápido en la parte inferior de un horno tubular de laboratorio? Captura instantánea de alta temperatura

- ¿Cómo se debe limpiar un horno de tubo de cuarzo? Pasos esenciales para un mantenimiento seguro y libre de contaminación

- ¿Cuáles son los beneficios del control de temperatura independiente en un horno de tres zonas? Mejora la precisión y la uniformidad

- ¿Qué papel juegan los hornos tubulares rotatorios en la industria de los materiales de construcción? Esenciales para el Procesamiento de Materiales a Alta Temperatura

- ¿Cómo se diseñan los hornos tubulares para temperaturas superiores a 1200 °C? Desbloquee la precisión de alta temperatura con elementos avanzados

- ¿Qué papel juega un horno tubular en la preparación de películas delgadas de g-C3N4? Optimice su síntesis CVD de pared caliente

- ¿Cuáles son las funciones especializadas de un horno tubular de alta temperatura en el sinterizado final de cerámicas de protones?