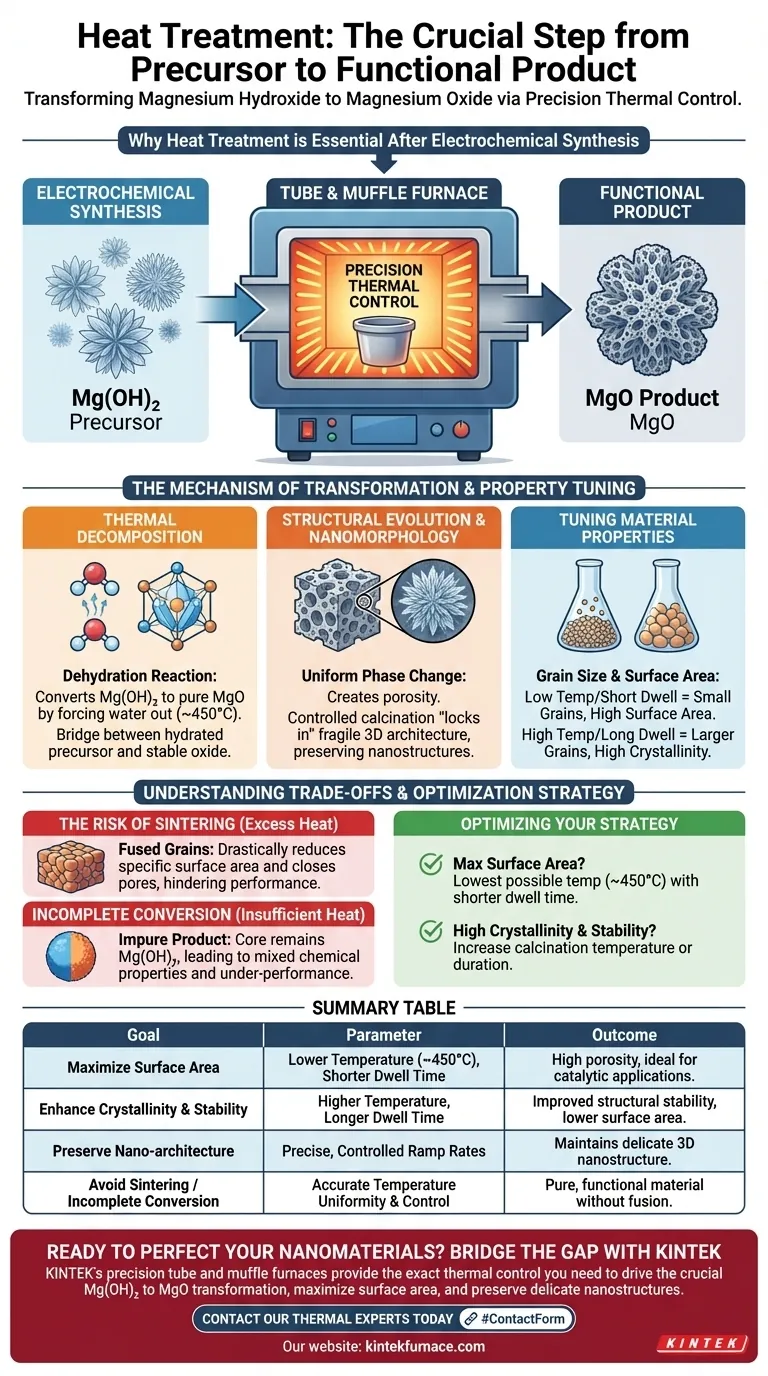

El tratamiento térmico sirve como el paso esencial de transformación de fase que convierte su material crudo sintetizado en un producto funcional. El proceso electroquímico crea hidróxido de magnesio ($Mg(OH)_2$), un precursor que debe descomponerse térmicamente para convertirse en óxido de magnesio ($MgO$). El uso de un horno tubular o mufla permite el control térmico preciso necesario para impulsar este cambio químico mientras se preservan las delicadas nanoestructuras creadas durante la síntesis.

Mientras que la deposición electroquímica da forma a la arquitectura del material, el tratamiento térmico define su identidad química y rendimiento físico. Es el puente entre un precursor hidratado y un óxido estable de alta superficie.

El Mecanismo de Transformación

Descomposición Térmica

La función principal del horno es ejecutar una reacción de deshidratación. El proceso electroquímico se lleva a cabo en un ambiente acuoso, lo que naturalmente resulta en un compuesto hidróxido.

Para lograr el óxido de magnesio deseado, el material debe someterse a calcinación. Este proceso expulsa físicamente las moléculas de agua de la red cristalina, típicamente alrededor de los 450 °C, dejando óxido puro.

Evolución Estructural

Este cambio de fase no es meramente químico; es estructural. A medida que el agua abandona la estructura, crea porosidad dentro del material.

El ambiente del horno asegura que esta evolución ocurra de manera uniforme. Esta uniformidad es crítica para evitar que el material se agriete o colapse de manera desigual durante la transición.

Ajuste de las Propiedades del Material

Control del Tamaño de Grano

La temperatura específica y la duración del tratamiento térmico actúan como perillas de control para el tamaño de grano final del material.

Las temperaturas más bajas generalmente dan como resultado granos más pequeños. Por el contrario, las temperaturas más altas o los tiempos de permanencia más largos promueven el crecimiento de cristales, lo que resulta en granos más grandes.

Definición del Área Superficial

Existe una correlación directa entre el perfil de calentamiento y el área superficial específica del $MgO$ final.

Al gestionar cuidadosamente el calor, maximiza la porosidad creada durante la descomposición. Esto da como resultado un material con una alta área superficial, que a menudo es una métrica crítica para aplicaciones catalíticas o reactivas.

Retención de la Nanomorfología

Los métodos electroquímicos se utilizan a menudo para crear formas complejas, como "nanoflores". Estas estructuras son frágiles.

Se requiere una calcinación controlada para "fijar" estas formas. Si se hace correctamente, la composición química cambia a $MgO$, pero la valiosa arquitectura 3D (la forma de nanoflor) permanece intacta.

Comprender las Compensaciones

El Riesgo de Sinterización

Aplicar demasiado calor o mantener la temperatura máxima durante demasiado tiempo puede tener efectos perjudiciales.

El exceso de energía térmica hace que los granos individuales se fusionen, un proceso conocido como sinterización. Esto reduce drásticamente el área superficial específica y cierra los poros que hacen que el material sea efectivo.

Conversión Incompleta

Por el contrario, un tratamiento térmico insuficiente conduce a un rendimiento deficiente.

Si la temperatura es demasiado baja o la duración demasiado corta, el núcleo del material puede permanecer como hidróxido de magnesio. Esto da como resultado un producto impuro con propiedades químicas mixtas que pueden no cumplir con los estándares de aplicación.

Optimización de su Estrategia de Tratamiento Térmico

Para lograr los mejores resultados, debe adaptar los parámetros de su horno a sus métricas de rendimiento específicas.

- Si su enfoque principal es el área superficial máxima: Utilice la temperatura más baja posible que logre la descomposición completa (por ejemplo, cerca de 450 °C) con un tiempo de permanencia más corto para evitar el crecimiento de grano.

- Si su enfoque principal es la alta cristalinidad y estabilidad: Aumente la temperatura de calcinación o la duración para fomentar la alineación de los granos y eliminar todos los defectos estructurales, aceptando un área superficial menor.

El éxito depende de ver el horno no como un horno de secado, sino como un instrumento de precisión que finaliza la morfología del material.

Tabla Resumen:

| Objetivo del Tratamiento Térmico | Parámetro Clave del Horno | Resultado Esperado para MgO |

|---|---|---|

| Maximizar el Área Superficial | Temperatura Baja (~450 °C), Tiempo de Permanencia Corto | Alta porosidad, ideal para aplicaciones catalíticas |

| Mejorar la Cristalinidad y Estabilidad | Temperatura Más Alta, Tiempo de Permanencia Más Largo | Estabilidad estructural mejorada, área superficial menor |

| Preservar la Nanoarquitectura (por ejemplo, Nanoflores) | Tasas de Rampa Precisas y Controladas | Mantiene la delicada nanoestructura 3D de la síntesis |

| Evitar la Sinterización / Conversión Incompleta | Uniformidad y Control Preciso de la Temperatura | Material puro y funcional sin fusión de grano ni impurezas |

¿Listo para perfeccionar sus nanomateriales de óxido de magnesio?

Su síntesis electroquímica crea el precursor, pero las propiedades finales del material se definen en el horno. Los hornos tubulares y de mufla de precisión de KINTEK proporcionan el control térmico exacto que necesita para impulsar la crucial transformación de Mg(OH)₂ a MgO, maximizar el área superficial y preservar las delicadas nanoestructuras sin sinterización.

Permítanos ayudarle a cerrar la brecha entre la síntesis y un material de alto rendimiento.

🔗 Póngase en contacto con nuestros expertos en térmica hoy mismo para hablar sobre la personalización de una solución de horno para sus objetivos únicos de investigación y producción.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se requiere un horno tubular de alta temperatura para la activación secundaria de KBC? Lograr una estructura de poros de precisión

- ¿Qué papel juega un horno tubular horizontal en la preparación de monocristales de MoP? Dominio del control cinético térmico

- ¿Qué papel desempeña un horno tubular de grado industrial en la pirólisis de catalizadores de carburo de molibdeno modificados con níquel?

- ¿Cómo afecta el rango de temperatura de trabajo a la elección de un horno de tubo vertical? Optimice el rendimiento y el presupuesto de su laboratorio

- ¿Por qué se utiliza un horno tubular horizontal para la CVD en la síntesis de catalizadores? Lograr un crecimiento preciso de nanomateriales

- ¿Qué tipo de entorno de proceso proporciona un horno tubular? Soluciones Térmicas Optimizadas para el Recubrimiento de Partículas NMA

- ¿Qué ventajas ofrece un horno de tubo de caída sobre otros tipos de hornos? Desbloquee la precisión en el análisis térmico de partículas

- ¿Cuál es la ventaja de un horno tubular de tres zonas? Consiga un calentamiento más grande y uniforme para sus procesos