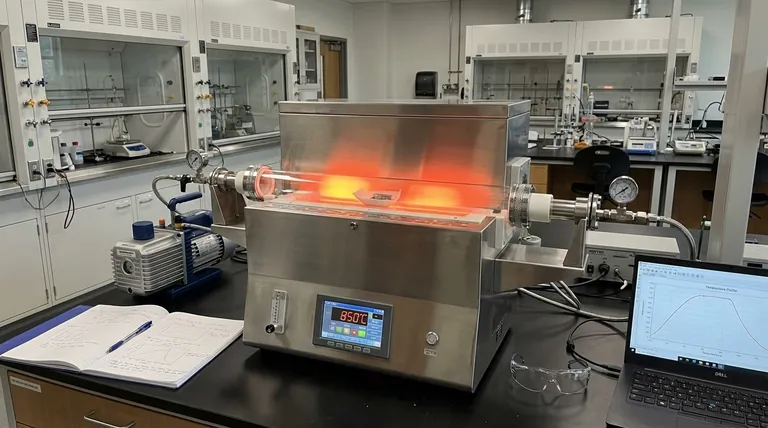

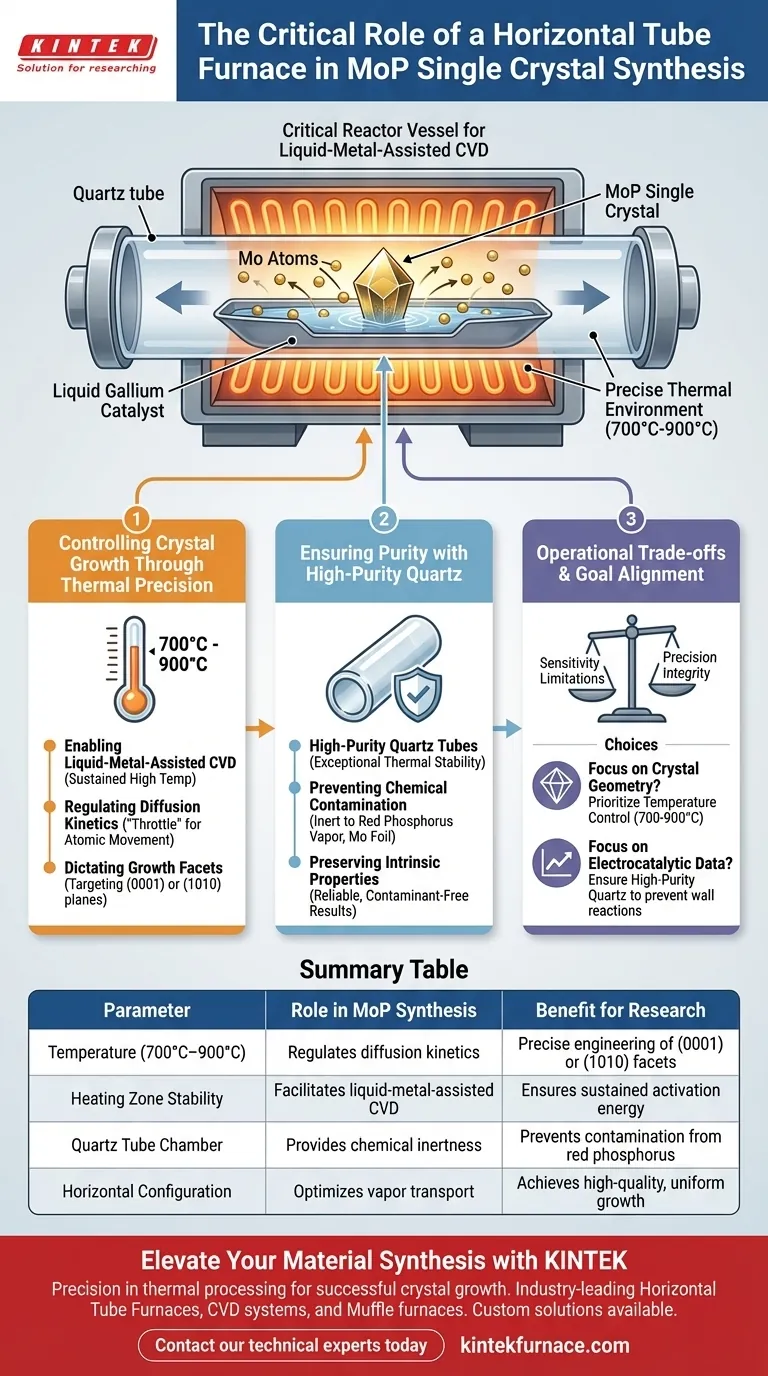

Un horno tubular horizontal actúa como el recipiente reactor crítico para la síntesis de monocristales de fosfuro de molibdeno (MoP). Proporciona el entorno térmico preciso necesario para impulsar la deposición química en fase de vapor (CVD) asistida por metal líquido, asegurando la difusión atómica controlada y la formación de cristales.

El horno no es simplemente una fuente de calor; es una herramienta para el control cinético. Al mantener temperaturas precisas entre 700 °C y 900 °C, regula la forma en que los átomos de molibdeno se difunden a través del galio líquido, lo que permite a los investigadores dictar las facetas geométricas de crecimiento específicas del cristal final.

Control del crecimiento cristalino a través de la precisión térmica

Habilitación de la CVD asistida por metal líquido

La función principal del horno es facilitar la deposición química en fase de vapor (CVD) asistida por metal líquido.

Este método de síntesis requiere un entorno sostenido de alta temperatura para activar la reacción. El horno proporciona la zona de calentamiento estable necesaria para mantener el catalizador metálico en estado líquido.

Regulación de la cinética de difusión

El horno juega un papel decisivo en la gestión de la cinética de difusión de la reacción.

Al operar dentro de una ventana específica de 700 °C a 900 °C, el sistema controla la velocidad a la que los átomos de molibdeno se mueven a través de la superficie del galio líquido. Esta regulación térmica es el "acelerador" del movimiento atómico.

Dictado de las facetas de crecimiento

El control preciso de la temperatura permite la ingeniería selectiva de la estructura física del cristal.

Ajustando el calor dentro del rango especificado, los investigadores pueden hacer crecer preferentemente planos cristalinos específicos. Esta capacidad es esencial para apuntar a las facetas (0001) o (1010) en los cristales de MoP.

Garantizar la pureza con el material de cámara adecuado

La importancia del cuarzo de alta pureza

La configuración horizontal utiliza tubos de cuarzo de alta pureza como cámara de reacción.

Estos tubos proporcionan una estabilidad térmica excepcional, lo que permite al sistema soportar los rigurosos ciclos de calentamiento requeridos para la síntesis sin fallos estructurales.

Prevención de la contaminación química

La inercia química del tubo de cuarzo es vital para proteger los reactivos.

Evita reacciones químicas entre las paredes de la cámara y los componentes volátiles como el vapor de fósforo rojo o la propia lámina de molibdeno. Este aislamiento es fundamental para mantener la integridad de los precursores químicos.

Preservación de las propiedades intrínsecas

Un entorno libre de contaminantes garantiza la fiabilidad del material final.

Al eliminar las impurezas derivadas de las paredes del reactor, los monocristales de MoP resultantes reflejan con precisión sus propiedades electrocatalíticas intrínsecas.

Comprensión de las compensaciones operativas

Sensibilidad a las fluctuaciones de temperatura

Si bien el horno permite la precisión, el proceso es muy sensible a la inestabilidad térmica.

Desviarse incluso ligeramente del rango de 700 °C a 900 °C puede alterar la cinética de difusión. Esto puede dar lugar a un crecimiento incontrolado o a la formación de facetas cristalinas incorrectas.

Limitaciones del material

La dependencia del cuarzo de alta pureza impone límites estrictos al entorno químico.

Si bien el cuarzo es inerte al fósforo y al molibdeno, puede degradarse si se expone a agentes incompatibles o a temperaturas que superen su punto de reblandecimiento. La pureza del cristal depende totalmente de la integridad del tubo.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de su síntesis de fosfuro de molibdeno, debe alinear los parámetros de su horno con sus objetivos de investigación específicos.

- Si su enfoque principal es la geometría cristalina: Priorice la precisión de su controlador de temperatura para alcanzar el rango específico de 700 °C–900 °C requerido para el crecimiento de facetas (0001) o (1010).

- Si su enfoque principal son los datos electrocatalíticos: Asegúrese de utilizar tubos de cuarzo de alta pureza para evitar reacciones en las paredes y garantizar que las propiedades medidas sean intrínsecas al material.

En última instancia, el horno tubular horizontal convierte la energía térmica bruta en un instrumento preciso para la ingeniería atómica.

Tabla resumen:

| Parámetro | Papel en la síntesis de MoP | Beneficio para la investigación |

|---|---|---|

| Temperatura (700 °C–900 °C) | Regula la cinética de difusión a través del galio líquido | Ingeniería precisa de facetas (0001) o (1010) |

| Estabilidad de la zona de calentamiento | Facilita la CVD asistida por metal líquido | Asegura la energía de activación sostenida para la reacción |

| Cámara de tubo de cuarzo | Proporciona inercia química y estabilidad térmica | Evita la contaminación por vapor de fósforo rojo |

| Configuración horizontal | Optimiza el transporte de vapor de los precursores | Logra un crecimiento de monocristales uniforme y de alta calidad |

Mejore su síntesis de materiales con KINTEK

La precisión en el procesamiento térmico es la diferencia entre un crecimiento cristalino exitoso y un experimento fallido. KINTEK proporciona hornos tubulares horizontales, sistemas CVD y hornos mufla líderes en la industria, diseñados para cumplir con las rigurosas demandas de la investigación de materiales avanzados.

Respaldados por I+D y fabricación expertos, nuestros sistemas ofrecen la estabilidad térmica y el control atmosférico necesarios para apuntar a facetas cristalinas específicas y garantizar resultados de alta pureza. Ya sea que necesite hornos de alta temperatura estándar de laboratorio o soluciones totalmente personalizables para necesidades únicas de síntesis de MoP, KINTEK es su socio en la excelencia de laboratorio.

¿Listo para optimizar su proceso CVD? Póngase en contacto con nuestros expertos técnicos hoy mismo para analizar sus requisitos específicos.

Guía Visual

Referencias

- Seo Hyun Kim, Hyeuk Jin Han. Facet‐Controlled Growth of Molybdenum Phosphide Single Crystals for Efficient Hydrogen Peroxide Synthesis. DOI: 10.1002/adma.202500250

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué ventajas ofrece un horno tubular de doble zona para las esferas de carbono? Control mejorado y morfología superior

- ¿Cuál es la función de un horno tubular en la preparación de películas delgadas de WSe2? Domina la deposición atómica precisa

- ¿A qué desafíos se enfrenta el mercado de los hornos tubulares de 70 mm? Superar los obstáculos técnicos, de calidad y de seguridad

- ¿Por qué usar nitrógeno en hornos de tubo de laboratorio para la relitiación de LFP? Garantice una restauración superior del material de la batería

- ¿Cuál es el papel de un horno tubular en la producción de biocarbón primario? Perspectivas expertas sobre la pirólisis de la caña de azúcar

- ¿Cuáles son los pasos de aislamiento y enfriamiento en un horno tubular multizona? Domine el control térmico preciso

- ¿Qué tareas tecnológicas específicas realiza un horno tubular de alta temperatura? Pruebas de fiabilidad de sensores de fibra óptica

- ¿En qué campos se aplican comúnmente los hornos de tubo vertical de lecho fluidizado? Explore los usos clave en ciencia de materiales y energía