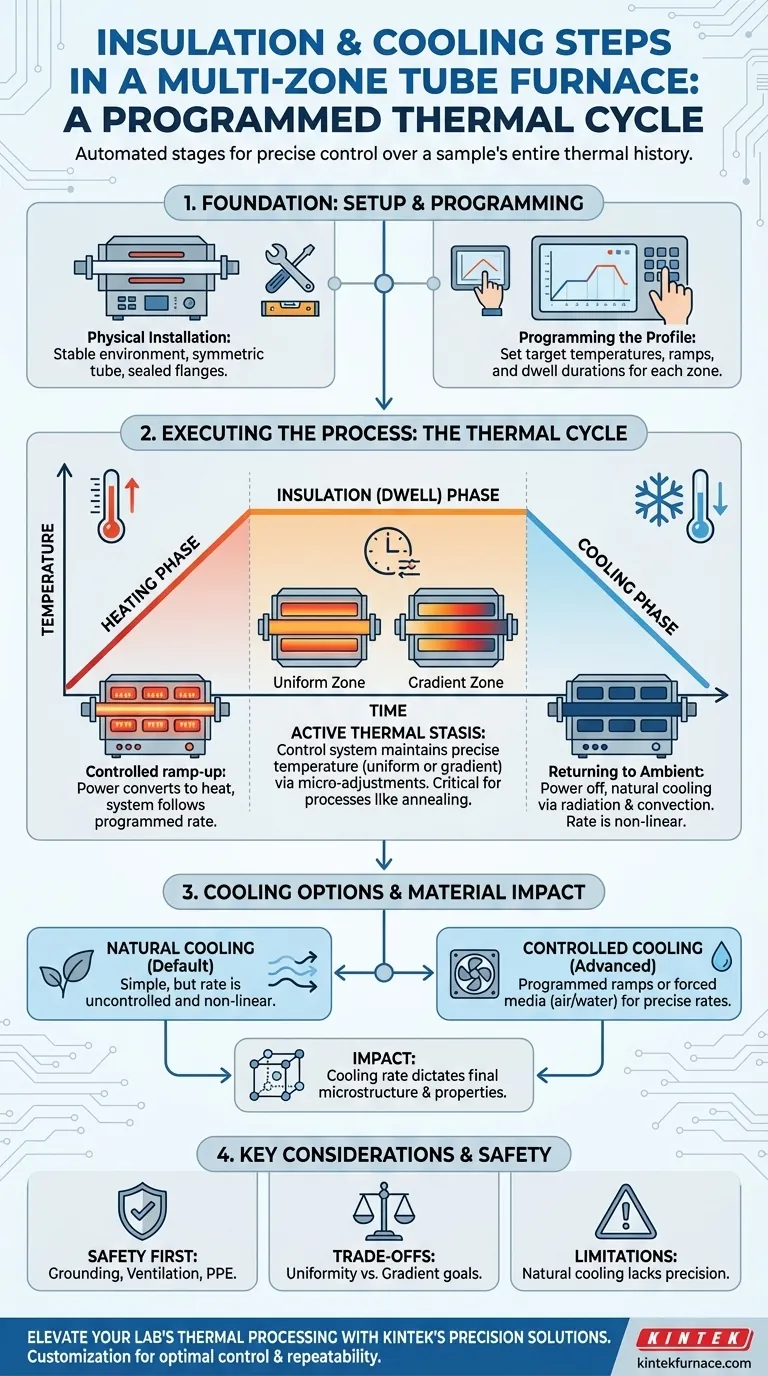

En un horno tubular multizona, las etapas de aislamiento y enfriamiento son pasos automatizados dentro de un ciclo térmico programado. La fase de aislamiento, más precisamente llamada "tiempo de permanencia" o "mantenimiento isotérmico", implica que el sistema de control mantenga activamente un perfil de temperatura estable y preestablecido en todas las zonas durante una duración especificada. Después de esto, comienza la fase de enfriamiento, que normalmente implica apagar la alimentación de los elementos calefactores y permitir que el horno regrese a temperatura ambiente de forma natural.

El principio central no es simplemente calentar y enfriar, sino controlar con precisión todo el historial térmico de una muestra. El sistema de control del horno ejecuta un programa predefinido, donde las etapas de aislamiento (permanencia) y enfriamiento son tan críticas para el resultado final como la rampa de calentamiento inicial.

La Base: Configuración y Programación

Antes de que pueda comenzar un ciclo térmico, la configuración física correcta y una programación precisa son esenciales para la exactitud, la repetibilidad y la seguridad.

Instalación Física

El horno debe colocarse en un entorno estable y bien ventilado, libre de vibraciones, materiales inflamables o polvo excesivo.

El tubo del horno es el corazón del sistema. Debe instalarse simétricamente, asegurándose de que no toque ninguno de los elementos calefactores internos.

Las bridas selladas correctamente son críticas para el control de la atmósfera. Deben instalarse en la secuencia correcta y apretarse uniformemente para evitar fugas o daños en el tubo.

Programación del Perfil Térmico

La principal ventaja de un horno multizona es la capacidad de crear una zona de temperatura altamente uniforme o un gradiente de temperatura preciso.

Usando el panel de control, establecerá la temperatura objetivo y el programa de calentamiento para cada zona individual. Esto incluye la velocidad de calentamiento (rampa), la temperatura y duración de la permanencia (aislamiento) y cualquier paso de enfriamiento controlado.

Una vez programado, iniciar el sistema de calentamiento pone en marcha el proceso automatizado, que a menudo se visualiza como una curva de temperatura en la pantalla del controlador.

Ejecución del Proceso: Del Calentamiento al Aislamiento

Con el programa establecido, el horno comienza su ciclo automatizado, gestionado completamente por el sistema de control de temperatura.

La Fase de Calentamiento

El controlador envía energía a los elementos calefactores de resistencia en cada zona, convirtiendo la energía eléctrica en calor.

El sistema monitoriza continuamente la temperatura en cada zona, ajustando la potencia para seguir la rampa de calentamiento programada hasta que se alcanzan los puntos de ajuste objetivo.

Explicación de la Fase de Aislamiento (Permanencia)

Esta es la etapa en la que el horno mantiene la muestra a una temperatura estable. El término "aislamiento" en este contexto se refiere a mantener el estasis térmico, no al material aislante físico.

El sistema de control gestiona activamente la potencia de cada zona, realizando microajustes para contrarrestar la pérdida de calor y mantener el perfil de temperatura preciso —ya sea uniforme o un gradiente— durante el tiempo especificado. Este paso es fundamental para procesos como el recocido, la sinterización o el crecimiento de cristales.

La Fase de Enfriamiento: Regreso al Ambiente

Una vez que finaliza el tiempo de aislamiento (permanencia), los elementos calefactores se desactivan y el horno comienza a enfriarse.

Enfriamiento Natural (La Opción Predeterminada)

El método más común es simplemente apagar la alimentación del sistema de calefacción y permitir que el horno se enfríe de forma natural por radiación y convección al aire circundante.

Este proceso es simple y no requiere equipo adicional, pero su velocidad no es lineal y puede verse influida por la temperatura ambiente de la sala.

La Importancia de la Velocidad de Enfriamiento

Para muchas aplicaciones de ciencia de materiales, la velocidad de enfriamiento es una variable crítica que puede afectar drásticamente la microestructura, la fase y las propiedades del material final.

El enfriamiento natural es lento y ofrece un control mínimo. La velocidad de enfriamiento será rápida a altas temperaturas y se volverá progresivamente más lenta a medida que el horno se acerca a la temperatura ambiente.

Consideraciones para el Enfriamiento Controlado

Aunque no siempre es estándar, algunos procesos requieren un control preciso de la velocidad de enfriamiento. Esto se puede lograr mediante rampas de reducción de potencia programadas, donde el horno sigue un perfil de enfriamiento específico.

Los sistemas más avanzados pueden incorporar camisas de enfriamiento por aire forzado o agua para lograr un enfriamiento rápido y controlado (templado), lo cual es esencial para "congelar" un material en un estado específico de alta temperatura.

Comprender las Compensaciones y los Protocolos de Seguridad

Operar un horno multizona requiere ser consciente de sus capacidades, limitaciones y riesgos inherentes.

Uniformidad frente a Gradiente

La principal compensación de la programación es decidir el objetivo del perfil térmico. Establecer todas las zonas a la misma temperatura crea una zona caliente larga y altamente uniforme. Escalonar los puntos de ajuste crea un gradiente de temperatura específico y estable a lo largo de la longitud del tubo.

Limitaciones del Enfriamiento Natural

La principal limitación del enfriamiento natural es su falta de precisión y repetibilidad. Si el perfil de enfriamiento exacto es fundamental para su experimento, confiar en el enfriamiento natural puede introducir una variable inaceptable.

Verificaciones de Seguridad Críticas

La seguridad es primordial. Asegúrese siempre de que el horno tenga una conexión a tierra eléctrica eficaz para prevenir descargas eléctricas. El área debe tener buena ventilación, especialmente cuando se utilizan gases de proceso, para prevenir fugas y peligros de asfixia.

Nunca exceda la temperatura nominal del horno. Use el equipo de protección personal (EPP) adecuado, como guantes resistentes al calor y gafas de seguridad, cuando manipule componentes calientes.

Lograr su Objetivo Experimental

Su enfoque de estos pasos debe estar dictado por su objetivo final.

- Si su enfoque principal es la repetibilidad del proceso: Preste atención meticulosa a la programación del perfil exacto cada vez y tenga en cuenta que las condiciones ambientales pueden afectar las velocidades de enfriamiento natural.

- Si su enfoque principal es la síntesis de materiales: Reconozca que la temperatura de permanencia, la duración de la permanencia y la velocidad de enfriamiento son todos parámetros críticos que influyen en las propiedades de su producto final.

- Si su enfoque principal es la seguridad operativa: Priorice la instalación correcta, la conexión a tierra, la ventilación y el EPP antes de comenzar cualquier ciclo térmico.

Dominar estas etapas transforma el horno de un simple calentador a un instrumento de precisión para el procesamiento de materiales.

Tabla de Resumen:

| Paso | Descripción | Puntos Clave |

|---|---|---|

| Configuración y Programación | Preparar el horno y definir el perfil térmico | Entorno estable, instalación simétrica del tubo, programación precisa de zonas |

| Fase de Calentamiento | Aumento gradual hasta la temperatura objetivo | Potencia controlada a los elementos, monitorizada por el sistema |

| Fase de Aislamiento (Permanencia) | Mantener temperatura estable | Ajustes de potencia activos para uniformidad o gradiente, crítico para procesos |

| Fase de Enfriamiento | Regreso a temperatura ambiente | Enfriamiento natural (predeterminado) o métodos controlados, la velocidad afecta las propiedades del material |

| Seguridad y Consideraciones | Asegurar una operación segura y abordar limitaciones | Conexión a tierra, ventilación, EPP, compensaciones en uniformidad frente a gradiente |

¿Listo para elevar el procesamiento térmico de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos Tubulares, diseñados para precisión y fiabilidad. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, garantizando un aislamiento óptimo, control de enfriamiento y repetibilidad. Contáctenos hoy para discutir cómo nuestros productos pueden mejorar su síntesis de materiales y protocolos de seguridad.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo logra un horno tubular multizona un control preciso del gradiente de temperatura? Síntesis maestra de monocapas de MoS2 isotópico

- ¿Cómo se aplican los hornos tubulares multizona en la investigación biomédica?Calentamiento de precisión para biomateriales avanzados

- ¿Qué ventajas ofrecen los hornos tubulares multizona para los estudios de reacciones químicas?Precisión y eficacia en el control térmico

- ¿Cómo se utilizan los hornos tubulares multizona en la investigación de cerámica, metalurgia y vidrio? Desbloquee un control térmico preciso para materiales avanzados

- ¿Qué pasos implica la instalación de un horno tubular multizona? Garantice precisión y seguridad para su laboratorio