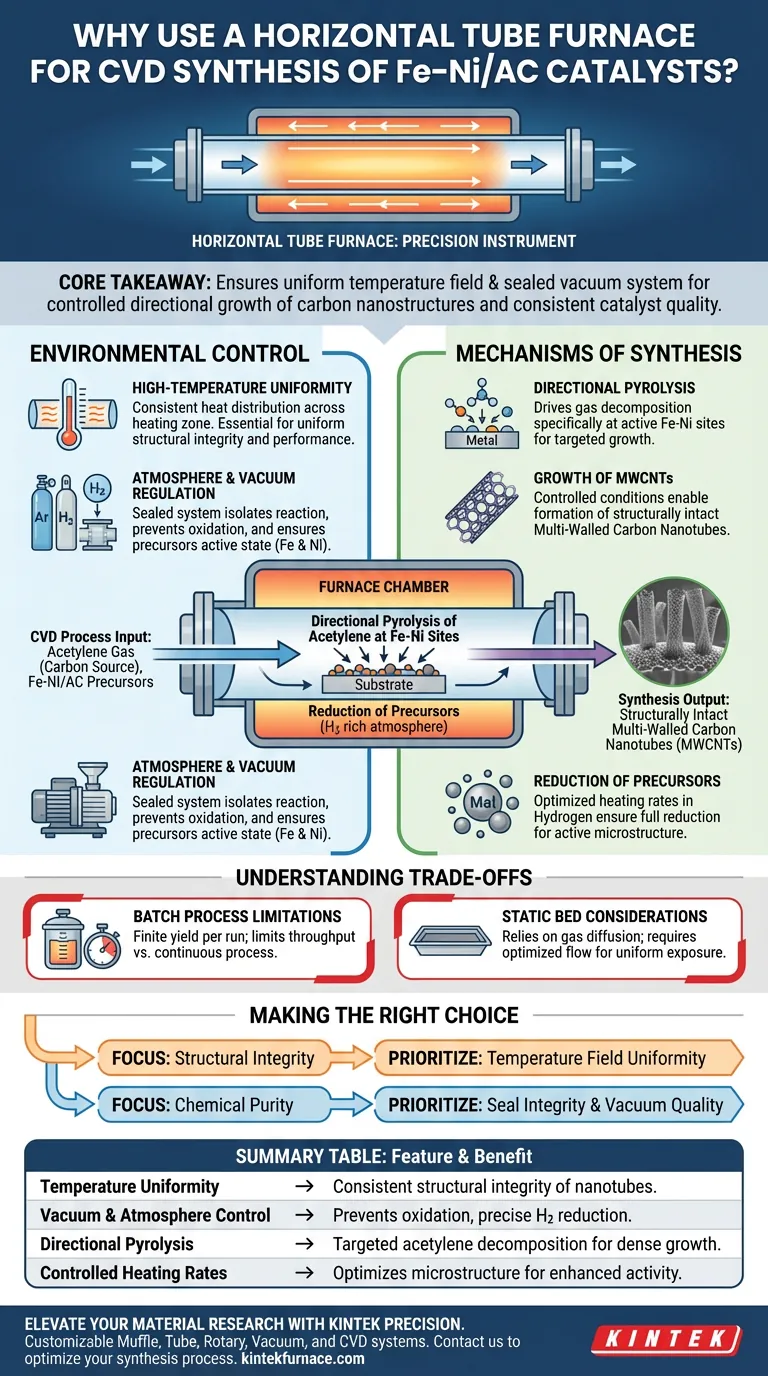

Un horno tubular horizontal crea el entorno térmico y atmosférico preciso necesario para la deposición química de vapor (CVD) de alta calidad. Específicamente, para los catalizadores Fe–Ni/AC, facilita la pirólisis direccional del gas acetileno, asegurando el crecimiento de nanotubos de carbono de paredes múltiples estructuralmente intactos en el sustrato.

Conclusión Clave El horno tubular horizontal no es simplemente un elemento calefactor; es un instrumento de precisión que proporciona un campo de temperatura uniforme y un sistema de vacío sellado. Esta combinación es esencial para controlar el crecimiento direccional de nanoestructuras de carbono y garantizar una calidad de catalizador consistente en todo el lote.

El Papel Crítico del Control Ambiental

Uniformidad del Campo de Alta Temperatura

Para la síntesis de catalizadores Fe–Ni/AC, la distribución uniforme del calor es irrenunciable. El horno tubular horizontal proporciona un campo de temperatura muy uniforme.

Esta uniformidad asegura que las condiciones de reacción sean idénticas en toda la zona de calentamiento. Sin esto, la integridad estructural del catalizador variaría, lo que llevaría a un rendimiento inconsistente.

Regulación de Atmósfera y Vacío

Una característica definitoria de este equipo es su capacidad para mantener un sistema de vacío sellado o una atmósfera de gas específica.

En este proceso, el horno aísla la reacción de contaminantes externos. Permite la introducción de atmósferas controladas, como mezclas inertes de Argón o reductoras de Hidrógeno.

Este control evita la oxidación de los precursores metálicos a altas temperaturas. Asegura que los componentes de hierro y níquel permanezcan en el estado activo correcto.

Mecanismos de Síntesis de Catalizadores

Pirólisis Direccional

La función principal del horno durante el proceso de CVD es impulsar la pirólisis direccional de la fuente de carbono (gas acetileno).

El horno asegura que el gas se descomponga específicamente en los sitios activos de Fe–Ni. Esta reacción dirigida es lo que ancla el crecimiento de las estructuras de carbono al metal.

Crecimiento de Nanotubos de Carbono de Paredes Múltiples

El objetivo final de este proceso térmico es la formación de nanoestructuras específicas.

Bajo estas condiciones controladas, crecen nanotubos de carbono de paredes múltiples (MWCNTs) estructuralmente intactos en el sustrato de carbón activado (AC). La precisión del horno se correlaciona directamente con la calidad y densidad de estos nanotubos.

Reducción de Precursores Metálicos

Antes del proceso de CVD, el horno se utiliza a menudo para reducir los precursores metálicos.

Al gestionar las velocidades de calentamiento y los tiempos de permanencia en una atmósfera rica en hidrógeno, el horno asegura que los precursores se reduzcan completamente a nanopartículas metálicas activas. Este paso establece la microestructura necesaria para la actividad catalítica.

Comprender los Compromisos

Limitaciones del Proceso por Lotes

Si bien los hornos tubulares horizontales ofrecen un control excepcional, suelen ser reactores por lotes.

Esto limita el rendimiento en comparación con los procesos industriales continuos. Para la producción a gran escala, el tamaño finito del tubo dicta el rendimiento máximo por ciclo.

Consideraciones de Lecho Estático

En un horno tubular horizontal estándar, la muestra suele estar en una barquilla estática.

A diferencia de los hornos rotatorios que hacen rodar las partículas para asegurar una exposición uniforme al gas, una configuración estática depende en gran medida de la difusión del gas. Esto requiere una optimización cuidadosa de las tasas de flujo para garantizar que el gas acetileno llegue a todos los sitios activos de manera uniforme.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno tubular horizontal para sus necesidades específicas de síntesis, considere su objetivo principal:

- Si su enfoque principal es la Integridad Estructural: Priorice la uniformidad del campo de temperatura para asegurar que los nanotubos de carbono de paredes múltiples crezcan sin defectos.

- Si su enfoque principal es la Pureza Química: Concéntrese en la integridad del sellado y la calidad del vacío para controlar estrictamente la atmósfera reductora y prevenir la oxidación del precursor.

El éxito en la síntesis de catalizadores Fe–Ni/AC depende del aprovechamiento de la capacidad del horno para sincronizar la precisión térmica con el aislamiento atmosférico.

Tabla Resumen:

| Característica | Beneficio para la Síntesis de Catalizadores Fe–Ni/AC |

|---|---|

| Uniformidad de Temperatura | Asegura la integridad estructural consistente de los nanotubos de carbono en todo el lote. |

| Control de Vacío y Atmósfera | Previene la oxidación de metales y permite la reducción precisa de precursores con hidrógeno. |

| Pirólisis Direccional | Facilita la descomposición dirigida del acetileno en los sitios activos de Fe-Ni para un crecimiento denso. |

| Velocidades de Calentamiento Controladas | Optimiza la microestructura de las nanopartículas metálicas para una mayor actividad catalítica. |

Mejore su Investigación de Materiales con la Precisión KINTEK

La síntesis de catalizadores de alto rendimiento exige un control absoluto sobre las variables térmicas y atmosféricas. En KINTEK, nos especializamos en proporcionar soluciones de vanguardia para sus necesidades de laboratorio. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una amplia gama de sistemas de Mufla, Tubulares, Rotatorios, de Vacío y CVD.

Ya sea que esté sintetizando catalizadores Fe–Ni/AC o desarrollando nanomateriales de próxima generación, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus requisitos de investigación únicos. Asóciese con nosotros para garantizar la integridad estructural y la pureza química de sus resultados.

¿Listo para optimizar su proceso de síntesis? ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para su laboratorio!

Guía Visual

Referencias

- Zohreh Khoshraftar, Alireza Hemmati. Comprehensive investigation of isotherm, RSM, and ANN modeling of CO2 capture by multi-walled carbon nanotube. DOI: 10.1038/s41598-024-55836-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo funciona un horno tubular horizontal? Domine el procesamiento térmico preciso para su laboratorio

- ¿Qué condiciones de proceso proporcionan los hornos tubulares horizontales para los catalizadores AuNPs@MOF? Control Térmico Preciso

- ¿Cómo funciona un sistema de combustión de horno tubular de alta temperatura en el análisis de residuos alimentarios? Análisis Definitivo Maestro

- ¿Cómo garantiza un horno de crecimiento de cristales Bridgman la calidad de los cristales (Bi2Te3)1-c(Sb2Te)c? Crecimiento de precisión maestra

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular de doble zona para GaN? Lograr una síntesis precisa de películas delgadas

- ¿Cuál es la función principal de un horno de difusión de tubo de cuarzo? Optimizar el rendimiento del dopaje de las células solares PERT

- ¿Qué es un horno de tubo vertical de lecho fluidizado? Logre un calentamiento superior para materiales particulados

- ¿Cuál es la función de un horno tubular de dos zonas en la CVD de Borofeno? Lograr un desacoplamiento térmico preciso para la síntesis 2D