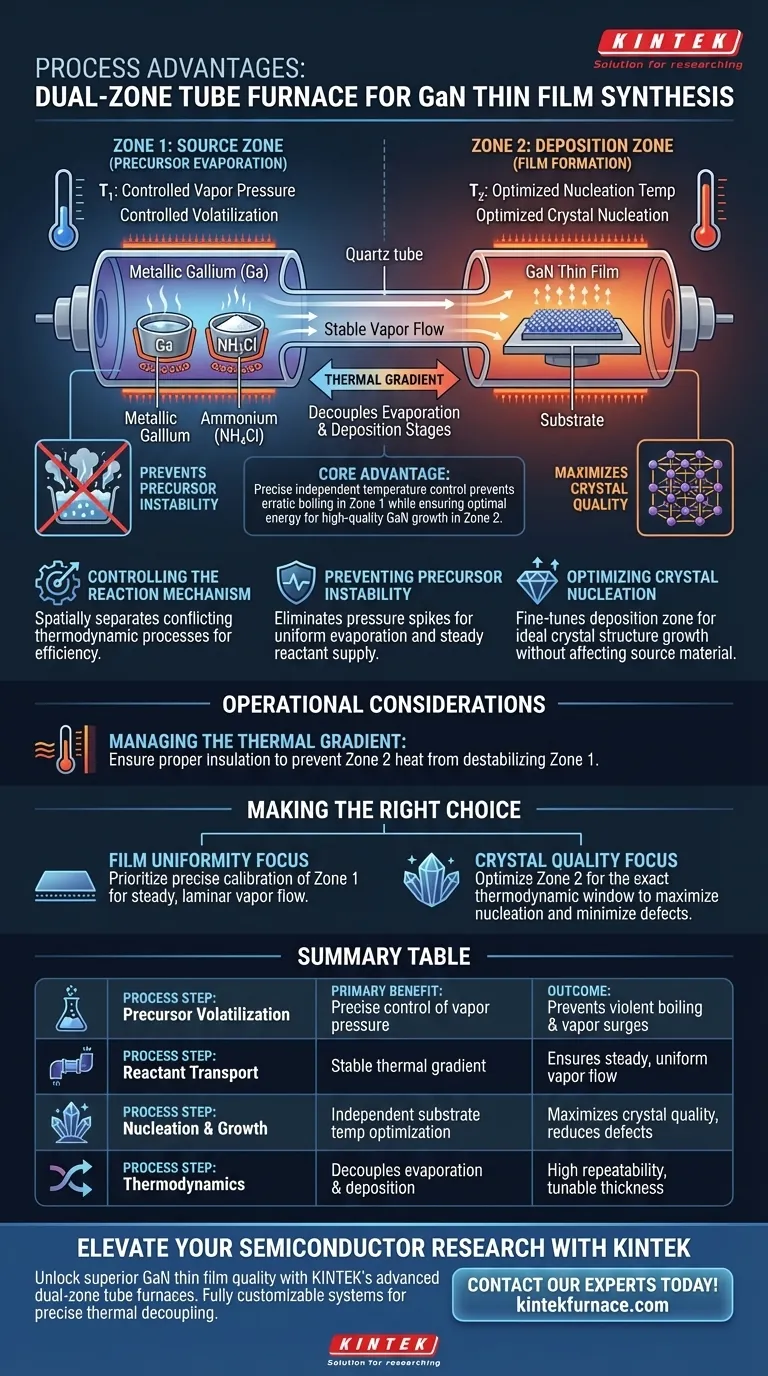

La ventaja específica del proceso de un horno tubular de doble zona radica en su capacidad para desacoplar la etapa de evaporación del precursor de la etapa de formación de la película. Al utilizar zonas de calentamiento independientes, puede controlar con precisión la tasa de volatilización de los materiales fuente —específicamente el galio metálico y el cloruro de amonio— mientras mantiene simultáneamente una temperatura completamente diferente y óptima en el sustrato para la deposición de películas de alta calidad.

Una configuración de doble zona resuelve el conflicto termodinámico entre la estabilidad del material fuente y el crecimiento de cristales. Crea un gradiente térmico controlado que evita el hervor errático de los precursores, al tiempo que garantiza que el sustrato permanezca en el nivel de energía preciso requerido para la nucleación de Nitruro de Galio (GaN).

Control del Mecanismo de Reacción

Para lograr películas delgadas de GaN de alta calidad, debe gestionar dos procesos termodinámicos distintos que a menudo requieren temperaturas conflictivas. Un horno de doble zona aborda esto separando espacialmente estos procesos.

Desacoplamiento de la Volatilización de la Deposición

En un sistema de una sola zona, el material fuente y el sustrato a menudo están expuestos a condiciones térmicas similares. Esto es ineficiente para la síntesis de GaN.

Un sistema de doble zona le permite establecer una temperatura más baja para la zona fuente para controlar la presión de vapor de los precursores. Simultáneamente, puede establecer una temperatura más alta en la zona de deposición para facilitar la reacción química en el sustrato.

Prevención de la Inestabilidad del Precursor

Un desafío crítico en la síntesis de GaN es el comportamiento del cloruro de amonio. Si se expone a un calor excesivo demasiado rápido, este precursor tiende a sufrir un hervor violento.

El hervor violento da como resultado oleadas erráticas de vapor, lo que lleva a un espesor de película desigual y una mala calidad estructural.

Al programar la primera zona de calentamiento específicamente para los precursores, garantiza una evaporación controlada y uniforme. Esto elimina los picos de presión y asegura un suministro constante de gas reactivo al sustrato.

Optimización de la Nucleación de Cristales

Una vez que el vapor estable llega al sustrato, el enfoque cambia a la cristalización. La zona de deposición requiere un entorno termodinámico específico para fomentar la nucleación, el paso inicial del crecimiento de cristales.

Si el sustrato está demasiado frío, la reacción puede no ocurrir; si está demasiado caliente, la película puede re-evaporarse o degradarse.

El control independiente le permite ajustar esta zona exclusivamente para la estructura cristalina de la película de GaN, sin preocuparse por cómo ese calor afecta al material fuente aguas arriba.

Consideraciones Operativas

Si bien el horno de doble zona ofrece un control superior, introduce variables que deben gestionarse para garantizar el éxito.

Gestión del Gradiente Térmico

El beneficio de este sistema depende completamente del gradiente de temperatura entre las dos zonas.

Debe asegurarse de que la transición entre la zona fuente y la zona de deposición se gestione correctamente. Si las zonas están demasiado cerca o el aislamiento es deficiente, el calor de la zona de deposición puede filtrarse a la zona fuente, desestabilizando la tasa de evaporación del precursor.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar una configuración de doble zona está impulsada en gran medida por los requisitos de calidad específicos de su película delgada.

- Si su enfoque principal es la Uniformidad de la Película: Priorice la calibración precisa de la primera zona para evitar el hervor del cloruro de amonio, asegurando un flujo de vapor constante y laminar.

- Si su enfoque principal es la Calidad del Cristal: Centre su optimización en la segunda zona para encontrar la ventana termodinámica exacta que maximice la nucleación de GaN y minimice los defectos.

Al aprovechar las zonas de temperatura independientes, transforma una reacción química caótica en un proceso de fabricación sintonizable y repetible.

Tabla Resumen:

| Paso del Proceso | Beneficio Principal del Control de Doble Zona | Resultado |

|---|---|---|

| Volatilización del Precursor | Control preciso de la presión de vapor del cloruro de amonio | Evita el hervor violento y las oleadas de vapor |

| Transporte de Reactivos | Mantenimiento de un gradiente térmico estable | Asegura un flujo de vapor constante y uniforme al sustrato |

| Nucleación y Crecimiento | Optimización independiente de la temperatura del sustrato | Maximiza la calidad del cristal y reduce los defectos de la película |

| Termodinámica | Desacopla las etapas de evaporación y deposición | Alta repetibilidad y espesor de película sintonizable |

Mejore su Investigación de Semiconductores con KINTEK

Desbloquee una calidad superior de películas delgadas de GaN con los hornos tubulares de doble zona avanzados de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de investigación o producción. Nuestra tecnología de doble zona proporciona el desacoplamiento térmico preciso necesario para eliminar la inestabilidad del precursor y maximizar la nucleación de cristales.

¿Listo para transformar su síntesis de GaN en un proceso repetible y de alto rendimiento?

Póngase en contacto con nuestros expertos técnicos hoy mismo para discutir sus necesidades únicas y explorar nuestras soluciones personalizables de alta temperatura.

Guía Visual

Referencias

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Qué hace que un horno tubular de laboratorio sea una herramienta versátil en la ciencia e ingeniería de materiales? Desbloquee un control preciso de los materiales

- ¿Por qué utilizar un horno tubular programable para la calcinación de Ni-WOx/SAPO-11? Garantizar la pureza y el rendimiento del catalizador

- ¿Cuál es la función del encapsulamiento de vacío de cuarzo en el CVT de RhSeCl? Dominando el crecimiento de cristales puros

- ¿Qué elemento calefactor se utiliza en un horno tubular de vacío multiestación y qué tipos de tubos de horno se pueden utilizar? Optimice sus procesos de alta temperatura

- ¿Por qué es necesario mantener un vacío dentro del tubo? Para permitir un flujo de electrones controlado

- ¿Por qué es necesario un horno tubular de control preciso de temperatura para la síntesis de CNT y AlN? Asegure la Alineación Vertical

- ¿Cuál es la función de un horno tubular industrial durante la carbonización secundaria de la biomasa? Lograr precisión.

- ¿Qué es un horno tubular de cuarzo y cuál es su uso principal? Esencial para el procesamiento controlado a alta temperatura