En esencia, el vacío dentro de un tubo de vacío es necesario para crear un camino claro y sin obstáculos para que los electrones viajen. Sin vacío, las moléculas de aire dentro del tubo chocarían con los electrones, dispersándolos e impidiendo que el dispositivo controlara de forma fiable el flujo de corriente. Esto convierte al vacío en el habilitador fundamental de la función del tubo como amplificador o interruptor.

El vacío no está ahí para impedir toda la corriente eléctrica, como lo haría un simple aislante. En cambio, su propósito es permitir que una corriente controlada de electrones fluya de manera predecible de un elemento a otro, lo cual es la base de todo el funcionamiento de los tubos de vacío.

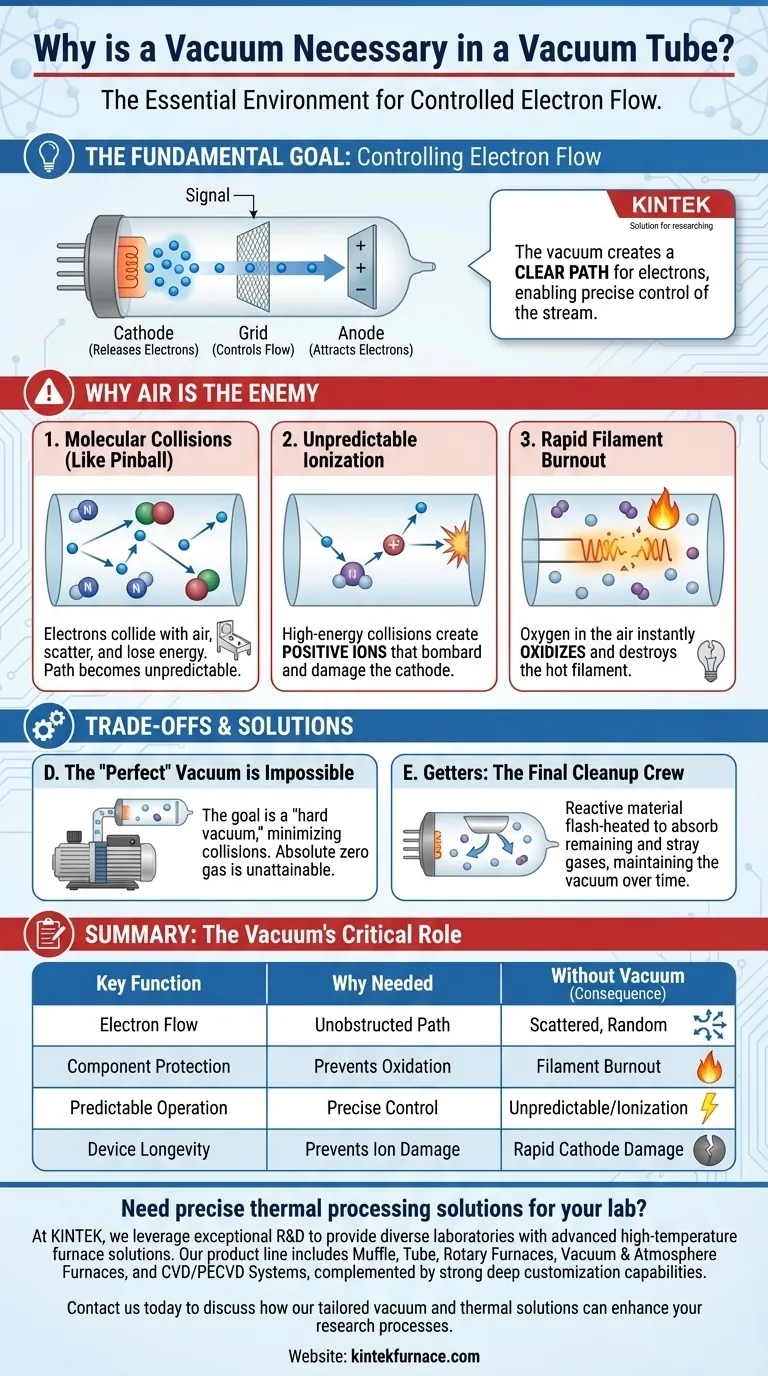

El objetivo fundamental: controlar el flujo de electrones

Para entender la necesidad de un vacío, primero debemos comprender el trabajo básico de un tubo de vacío, también conocido como válvula. Su propósito principal es tomar una pequeña señal eléctrica y usarla para controlar un flujo de electricidad mucho mayor.

Cómo funciona un tubo de vacío (lo básico)

Un tubo de vacío simple tiene tres partes clave que trabajan juntas. Primero, un cátodo se calienta hasta que libera una nube de electrones, un proceso llamado emisión termoiónica.

Segundo, una placa distante llamada ánodo (o placa) recibe una fuerte carga positiva, que atrae los electrones cargados negativamente del cátodo.

Finalmente, se coloca una rejilla en forma de malla entre ellos. Una pequeña señal de entrada aplicada a esta rejilla puede repeler o permitir el paso de electrones, actuando efectivamente como una compuerta o válvula que controla el flujo principal de electrones.

Por qué el aire es el enemigo de la corriente controlada

Si el tubo estuviera lleno de aire, este elegante proceso fallaría por completo. El espacio aparentemente vacío es, a nivel molecular, un denso campo de obstáculos.

El problema de las colisiones moleculares

Piense en el tubo como una máquina de pinball. Los electrones son las bolas de pinball y el ánodo es el objetivo al que quiere que golpeen. En un vacío, el camino está despejado.

Si llena el tubo con aire, es como llenar la máquina de pinball con millones de pequeños parachoques aleatorios. Los electrones (bolas de pinball) chocan constantemente con las moléculas de nitrógeno y oxígeno, perdiendo energía y dispersándose en direcciones aleatorias. Pocos, o ninguno, alcanzarían su objetivo previsto.

Comportamiento impredecible e ionización

Cuando un electrón golpea una molécula de gas con suficiente fuerza, puede arrancar un electrón de esa molécula. Esto crea un ion cargado positivamente.

Estos nuevos iones cargados positivamente son luego atraídos hacia el cátodo cargado negativamente. Aceleran hacia él, bombardeando su superficie y causando daños físicos que acortan drásticamente la vida útil del tubo.

Quemado rápido del filamento

La mayoría de los tubos usan un pequeño cable caliente llamado filamento para calentar el cátodo. En presencia de oxígeno (un componente clave del aire), este filamento caliente se oxidaría y se quemaría casi instantáneamente, exactamente como el filamento de una bombilla incandescente rota. El vacío lo protege.

Comprender las compensaciones y las realidades

Crear y mantener este vacío presenta su propio conjunto de desafíos de ingeniería. Es una razón principal por la que los tubos de vacío son complejos y frágiles en comparación con los dispositivos de estado sólido modernos.

La imposibilidad de un vacío "perfecto"

Ningún vacío es perfecto. Es tecnológicamente imposible eliminar cada molécula de gas de un recinto. El objetivo es crear un "vacío duro" con tan pocas moléculas que las colisiones se vuelvan estadísticamente insignificantes para el funcionamiento del dispositivo.

Getters: el equipo de limpieza final

Si mira dentro de un tubo de vacío de vidrio, a menudo verá una mancha brillante, plateada u oscura en el interior del vidrio. Este es el residuo de un "getter".

Después de sellar el tubo, el material del getter se calienta rápidamente, lo que hace que se una y absorba la gran mayoría de las moléculas de gas restantes. Continúa absorbiendo gases extraviados que pueden liberarse de los componentes metálicos del tubo durante su vida útil, lo que ayuda a mantener el vacío.

Tubos llenos de gas: la excepción a la regla

Aunque la mayoría de los tubos requieren un vacío duro, algunos tubos especializados, como los tiratrones o los reguladores de voltaje, se llenan intencionalmente con una pequeña cantidad de un gas inerte específico (como neón o argón). En estos dispositivos, la ionización predecible del gas se utiliza para lograr un comportamiento de conmutación específico, pero están diseñados para manejar los efectos.

Cómo aplicar este conocimiento

Comprender el papel del vacío es clave para comprender las fortalezas, debilidades y modos de falla de la tecnología.

- Si está solucionando problemas de equipos de audio o radio antiguos: Un tubo que se ha vuelto de color blanco lechoso ha perdido su vacío. Ha entrado aire, el getter está oxidado y el tubo está definitivamente muerto.

- Si está estudiando principios de electrónica: Recuerde que el propósito del vacío es permitir un camino libre para el flujo de electrones, lo que lo hace fundamentalmente diferente de un simple aislante o un cable.

- Si está comparando tecnologías: La fragilidad física, la generación de calor y la necesidad de un vacío sellado son las razones principales por las que los transistores de estado sólido compactos, duraderos y eficientes finalmente reemplazaron a los tubos de vacío en la mayoría de las aplicaciones.

En última instancia, el vacío no es una característica vacía y pasiva; es el entorno activo y esencial que permite que un tubo de vacío realice su función.

Tabla resumen:

| Función clave | Por qué se necesita un vacío | Consecuencia sin vacío |

|---|---|---|

| Flujo de electrones | Crea un camino sin obstáculos para los electrones | Los electrones chocan con las moléculas de aire, dispersándose aleatoriamente |

| Protección de componentes | Evita la oxidación y el quemado del filamento | El filamento caliente se quema instantáneamente en oxígeno |

| Funcionamiento predecible | Permite un control preciso mediante la señal de la rejilla | Comportamiento impredecible debido a la ionización y las colisiones |

| Longevidad del dispositivo | Evita el daño por bombardeo de iones al cátodo | El daño físico rápido acorta la vida útil del tubo |

¿Necesita soluciones de procesamiento térmico precisas para su laboratorio?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestras soluciones térmicas y de vacío personalizadas pueden mejorar sus procesos de investigación y desarrollo.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión