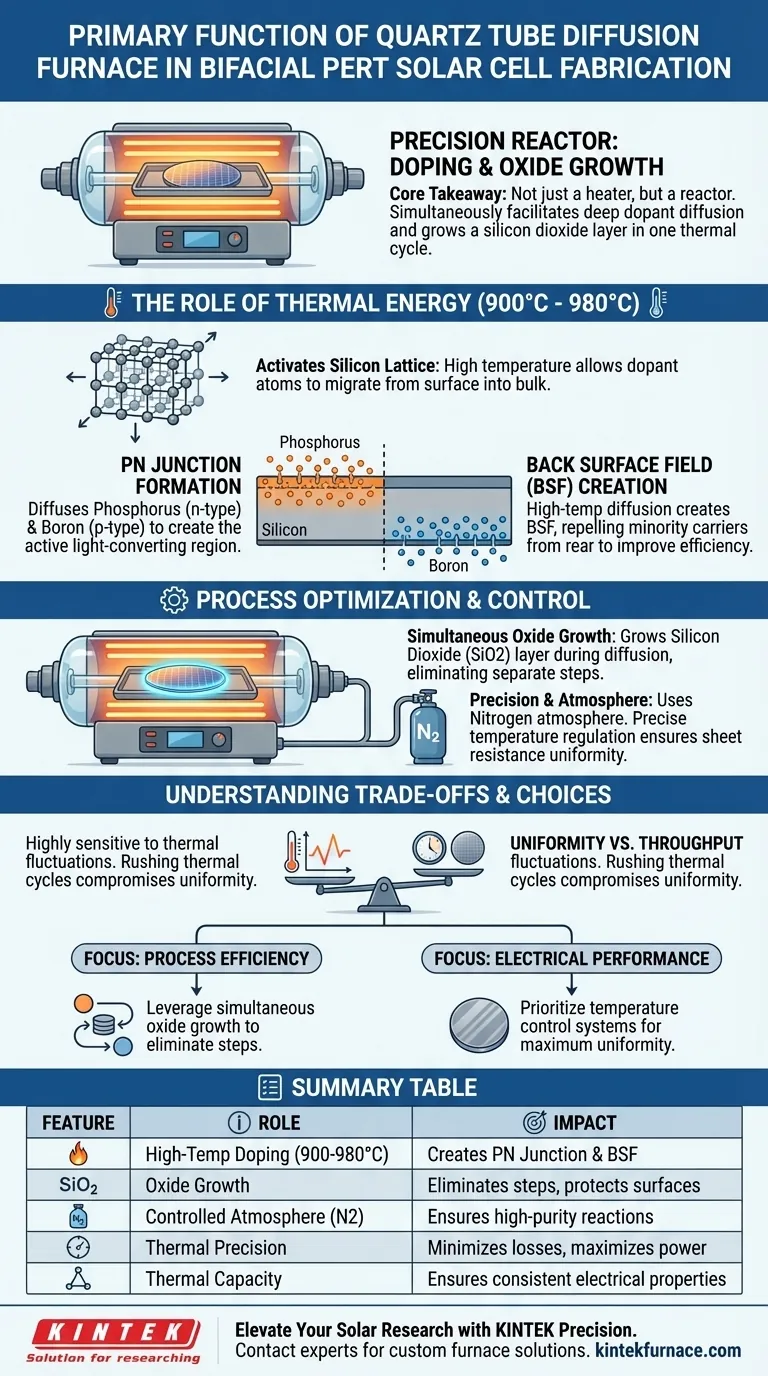

La función principal de un horno de difusión de tubo de cuarzo es proporcionar un entorno de alta temperatura estrictamente controlado que impulse el proceso de dopaje esencial para el funcionamiento de las células solares. Específicamente, para las células PERT bifaciales, facilita la difusión de boro y fósforo en la red de silicio a temperaturas entre 900 °C y 980 °C, creando la unión PN y el campo de superficie posterior.

Conclusión Clave El horno de tubo de cuarzo no es simplemente un calentador; es un reactor de precisión. Su valor crítico radica en facilitar simultáneamente la difusión profunda de dopantes para la activación eléctrica y el crecimiento de una capa de dióxido de silicio, combinando así dos pasos de fabricación esenciales en un único ciclo térmico.

El Papel de la Energía Térmica en el Dopaje

Activación de la Red de Silicio

Para alterar las propiedades eléctricas de una oblea de silicio, los átomos dopantes deben moverse físicamente hacia la estructura cristalina.

El horno de tubo de cuarzo genera la energía térmica necesaria, manteniendo típicamente un rango de 900 °C a 980 °C.

A estas temperaturas, la red de silicio se expande lo suficiente como para permitir que los átomos extraños migren desde la superficie hacia el interior del material.

Formación de la Unión PN

En las células PERT bifaciales (emisor pasivado y difusor total trasero), ciertas regiones requieren características eléctricas diferentes.

El horno se utiliza para difundir fósforo (típicamente para la región de tipo n) y boro (para la región de tipo p).

Esta difusión crea la unión PN, que es la región activa donde la luz se convierte en electricidad.

Creación del Campo de Superficie Posterior

Más allá de la unión principal, el horno juega un papel crucial en el tratamiento de la parte posterior de la célula.

Se utiliza la difusión a alta temperatura para crear el Campo de Superficie Posterior (BSF).

El BSF es crucial para las células bifaciales, ya que repele a los portadores minoritarios de la superficie posterior, reduciendo significativamente las pérdidas por recombinación y mejorando la eficiencia.

Optimización y Control del Proceso

Crecimiento Simultáneo de Óxido

Una ventaja distintiva del proceso de difusión en tubo de cuarzo es su capacidad multitarea.

Durante el paso de difusión térmica, el entorno favorece el crecimiento de una capa de dióxido de silicio (SiO2).

Esto elimina la necesidad de un paso de oxidación separado, optimizando el flujo de trabajo de fabricación general y reduciendo el tiempo de ciclo.

Precisión y Atmósfera

El horno a menudo opera con una atmósfera de nitrógeno para gestionar el entorno químico durante la migración del boro.

La regulación precisa del perfil de temperatura es el factor decisivo para la calidad.

La capacidad del horno para mantener una temperatura estable determina la uniformidad de la resistencia superficial en toda la oblea.

Comprender las Compensaciones

La Sensibilidad de la Profundidad de Dopaje

Si bien el horno permite una difusión profunda, la profundidad es muy sensible a las fluctuaciones térmicas.

Si la temperatura se desvía incluso ligeramente del objetivo (por ejemplo, 970 °C), la profundidad de dopaje del emisor cambiará.

Una profundidad de dopaje inconsistente conduce a propiedades eléctricas desajustadas, lo que reduce la eficiencia final del módulo solar.

Uniformidad vs. Rendimiento

Lograr una uniformidad perfecta de la resistencia superficial requiere una estabilización rigurosa de la temperatura.

Esto crea una compensación entre la velocidad de procesamiento y el control de calidad.

Apresurar las fases de rampa de calentamiento o enfriamiento para aumentar el rendimiento puede comprometer la uniformidad de la capa de difusión.

Tomando la Decisión Correcta para su Objetivo

La configuración de su proceso de difusión depende en gran medida de sus prioridades de fabricación específicas.

- Si su enfoque principal es la Eficiencia del Proceso: Aproveche la capacidad del horno para hacer crecer la capa de dióxido de silicio simultáneamente con el dopaje para eliminar pasos de oxidación redundantes.

- Si su enfoque principal es el Rendimiento Eléctrico: Priorice los sistemas de control de temperatura del horno para garantizar la máxima uniformidad en la resistencia superficial y la profundidad de dopaje.

El éxito en la fabricación de células PERT depende menos de la temperatura máxima alcanzada y más de la estabilidad y precisión del entorno térmico proporcionado por el horno.

Tabla Resumen:

| Característica | Papel en la Fabricación de Células Solares PERT | Impacto en la Eficiencia |

|---|---|---|

| Dopaje a Alta Temperatura | Facilita la migración de Boro y Fósforo (900 °C–980 °C) | Crea la unión PN activa y el Campo de Superficie Posterior |

| Crecimiento de Óxido | Crea simultáneamente la capa de Dióxido de Silicio (SiO2) | Elimina pasos separados y protege las superficies |

| Atmósfera Controlada | Utiliza atmósfera de Nitrógeno para la migración de boro | Asegura reacciones químicas de alta pureza |

| Precisión Térmica | Regula la uniformidad de la resistencia superficial | Minimiza las pérdidas por recombinación y maximiza la potencia |

| Capacidad Térmica | Gestiona la sensibilidad de la profundidad de dopaje | Asegura propiedades eléctricas consistentes en las obleas |

Mejore su Investigación Solar con la Precisión KINTEK

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para cumplir con las rigurosas demandas de la fabricación de células solares PERT. Ya sea que necesite perfiles térmicos precisos para la uniformidad de la resistencia superficial o sistemas personalizables para requisitos de dopaje únicos, nuestros hornos de alta temperatura de laboratorio brindan la estabilidad que su proceso exige.

Maximice su eficiencia de fabricación hoy mismo. Póngase en contacto con nuestros expertos para una solución de horno personalizada y experimente la ventaja KINTEK en ingeniería térmica.

Guía Visual

Referencias

- Thais Crestani, João Victor Zanatta Britto. Optimization of the Boron Back Surface Field Produced with Reduced Thermal Steps in Bifacial PERT Solar Cell. DOI: 10.3390/en18092347

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de laboratorio para convertir precursores metalorgánicos? Domina la pirólisis de películas delgadas hoy mismo

- ¿Por qué es crucial un control preciso de la velocidad de calentamiento en un horno tubular de alta temperatura para HyDR? Cinética de Reducción Maestra

- ¿Cómo funciona un tubo de caída? Una herramienta clave para la investigación de materiales en microgravedad

- ¿Cuáles son las principales aplicaciones de un horno de tubo de caída? Descubra información clave en la investigación de energía y materiales

- ¿Cuál es la ventaja de un horno tubular de tres zonas? Consiga un calentamiento más grande y uniforme para sus procesos

- ¿Cuáles son las ventajas de un horno tubular vertical de lecho fluidizado? Desbloquee una eficiencia superior en el tratamiento térmico

- ¿Cuáles son las ventajas clave de utilizar la tecnología de lecho fluidizado en hornos tubulares verticales? Impulsar la eficiencia y la uniformidad

- ¿Cuál es la diferencia entre un horno tubular y un horno de mufla? Elija la solución de alta temperatura adecuada