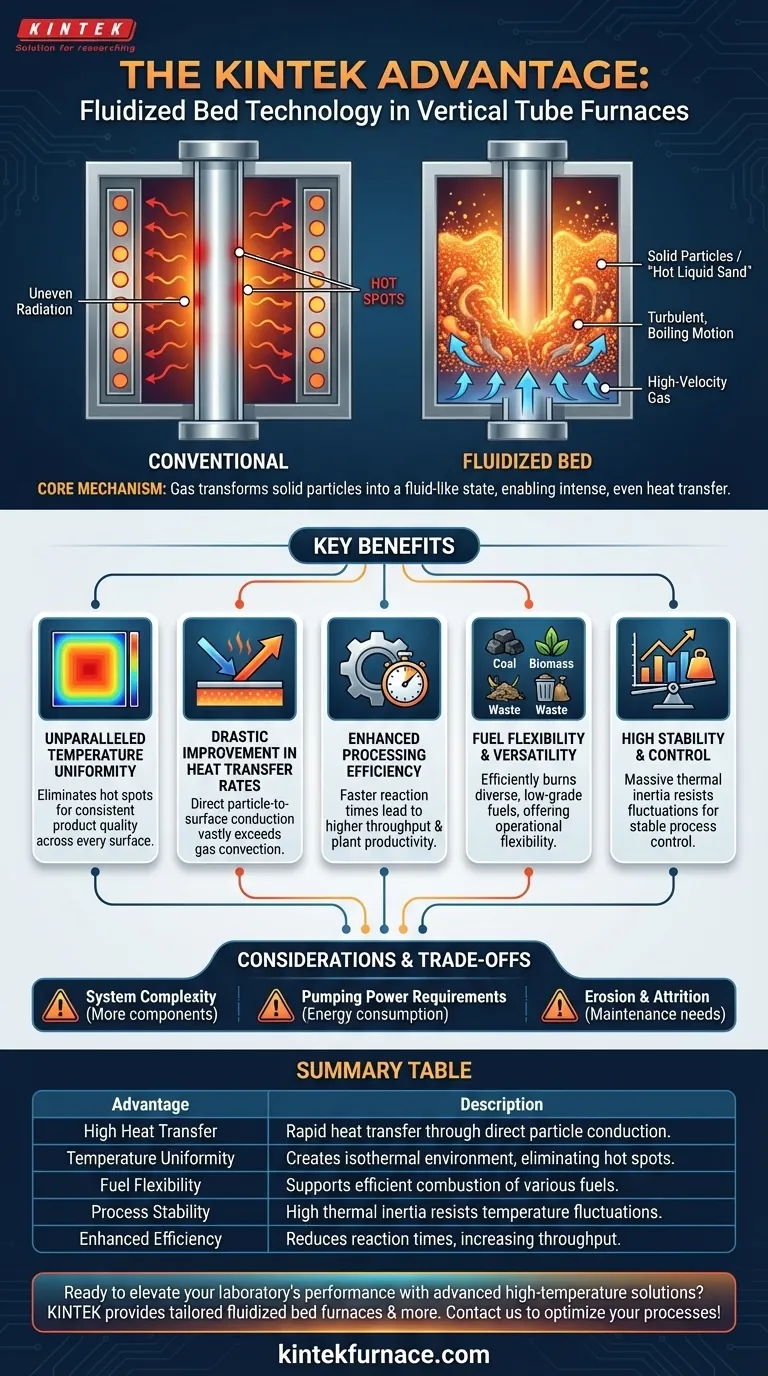

La ventaja fundamental de integrar la tecnología de lecho fluidizado en un horno tubular vertical radica en su capacidad para lograr tasas excepcionalmente altas de transferencia de calor y una uniformidad de temperatura casi perfecta. Esta combinación mejora la eficiencia del procesamiento para una amplia gama de materiales y aumenta la calidad y consistencia del producto final.

Un lecho fluidizado transforma un lecho de partículas sólidas, como arena, en un estado turbulento y similar a un fluido. Esta "arena líquida caliente" envuelve los tubos del horno, transfiriendo calor con una intensidad y uniformidad que simplemente son inalcanzables en un horno convencional que depende únicamente de la convección o la radiación del gas.

El Mecanismo Central: Cómo la Fluidización Revoluciona la Transferencia de Calor

Para apreciar las ventajas, primero debe comprender el principio. Un horno tubular de lecho fluidizado vertical no calienta los tubos solo con gas caliente; utiliza un medio sólido para realizar el trabajo pesado.

Crear un "Fluido" a partir de Partículas Sólidas

Se fuerza un gas a alta velocidad hacia arriba a través de un lecho de partículas sólidas finas (como arena, alúmina o partículas catalizadoras). A una velocidad específica, el flujo de gas contrarresta la gravedad, haciendo que las partículas se suspendan y se muevan en un movimiento turbulento y de ebullición. Esta mezcla de gas y sólido se comporta exactamente como un líquido.

Uniformidad de Temperatura Inigualable

La mezcla constante y caótica de millones de partículas sólidas dentro del lecho crea un entorno isotérmico. Todo el volumen del lecho existe a una temperatura prácticamente idéntica.

Esto elimina por completo los puntos calientes que afectan a los hornos convencionales, asegurando que cada superficie de los tubos internos esté expuesta a condiciones térmicas exactamente iguales.

Mejora Drástica en las Tasas de Transferencia de Calor

La transferencia de calor es mucho más efectiva de una partícula sólida a una superficie que de un gas a una superficie. Un lecho fluidizado aprovecha esto al tener millones de partículas calientes que chocan constantemente contra las paredes del tubo.

Esta conducción directa da como resultado coeficientes de transferencia de calor que pueden ser un orden de magnitud más altos que los observados en hornos estándar basados en convección o radiación.

Beneficios Clave para Procesos Industriales

Las características únicas de transferencia de calor de un lecho fluidizado se traducen directamente en ventajas operativas tangibles en industrias como la generación de energía, el procesamiento químico y la metalurgia.

Eficiencia de Procesamiento Mejorada

Debido a que el calor se entrega a los tubos del proceso tan rápidamente, los tiempos de reacción se pueden reducir significativamente. Esto conduce directamente a un mayor rendimiento de material y una mayor productividad general de la planta.

Calidad y Consistencia Superior del Material

Para los procesos sensibles a la temperatura, la uniformidad es primordial. Al eliminar los puntos calientes, los lechos fluidizados evitan la degradación térmica del producto, reducen las reacciones secundarias no deseadas y aseguran propiedades del material altamente consistentes de un lote a otro.

Flexibilidad y Versatilidad de Combustible

La mezcla turbulenta en un lecho fluidizado permite la combustión eficiente de una amplia variedad de combustibles, incluidos carbones de bajo grado, biomasa y residuos industriales que son difíciles de quemar en sistemas convencionales. Esto proporciona una flexibilidad operativa significativa y posibles ahorros de costos.

Alta Estabilidad y Control

La gran inercia térmica del lecho de partículas actúa como un poderoso amortiguador de temperatura. Resiste las fluctuaciones rápidas de temperatura, lo que hace que el proceso sea inherentemente estable y más fácil de controlar, incluso con variaciones en la alimentación de combustible o la carga del proceso.

Comprender las Compensaciones y Limitaciones

Aunque es poderosa, esta tecnología no es una solución universal. Una evaluación objetiva requiere reconocer sus complejidades inherentes.

Complejidad del Sistema

Un sistema de lecho fluidizado involucra más componentes que un horno simple, incluidos sopladores para el gas de fluidización, sistemas para el manejo de partículas y potencialmente ciclones para capturar partículas finas. Esto puede aumentar el costo de capital y los requisitos de mantenimiento.

Requisitos de Energía del Soplador

El ventilador o soplador necesario para suspender el lecho de partículas consume una cantidad significativa de energía. Esta carga parásita debe tenerse en cuenta en el cálculo general de la eficiencia energética de la planta.

Erosión y Atronamiento

El movimiento turbulento constante de partículas abrasivas puede provocar la erosión de los tubos del horno y otros componentes internos con el tiempo. Además, las propias partículas del lecho pueden descomponerse (atronamiento), lo que requiere un reemplazo periódico.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de calentamiento correcta depende completamente de su objetivo de proceso principal.

- Si su enfoque principal es el máximo rendimiento y velocidad del proceso: Un lecho fluidizado es una opción excepcional debido a sus superiores tasas de transferencia de calor.

- Si su enfoque principal es la calidad del producto para materiales sensibles a la temperatura: La uniformidad de temperatura inigualable de un lecho fluidizado es su ventaja más crítica.

- Si su enfoque principal es la flexibilidad del combustible y la quema de combustibles de bajo grado: Las características de combustión de un lecho fluidizado son ideales para este objetivo.

- Si su enfoque principal es la simplicidad, el bajo costo inicial y el calentamiento no crítico: Un horno tubular convencional radiante o convectivo puede ser una solución más práctica.

En última instancia, elegir un horno de lecho fluidizado es una decisión estratégica para priorizar el rendimiento del proceso y la uniformidad sobre la simplicidad del sistema.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Alta Transferencia de Calor | Logra una rápida transferencia de calor a través de la conducción directa desde partículas sólidas, mejorando la velocidad de procesamiento. |

| Uniformidad de Temperatura | Crea un entorno isotérmico, eliminando puntos calientes para una calidad de producto constante. |

| Flexibilidad de Combustible | Admite la combustión eficiente de varios combustibles, incluidos carbones de bajo grado y biomasa. |

| Estabilidad del Proceso | La alta inercia térmica resiste las fluctuaciones de temperatura, asegurando operaciones estables y controladas. |

| Eficiencia Mejorada | Reduce los tiempos de reacción, aumentando el rendimiento y la productividad en aplicaciones industriales. |

¿Listo para elevar el rendimiento de su laboratorio con soluciones avanzadas de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos de lecho fluidizado personalizados y más, incluidos hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran una alineación precisa con sus necesidades experimentales únicas, brindando transferencia de calor, uniformidad y eficiencia superiores. No se conforme con menos: contáctenos hoy para discutir cómo podemos optimizar sus procesos e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes