En su esencia, un horno tubular horizontal funciona utilizando elementos calefactores eléctricos para crear una zona de alta temperatura altamente uniforme y controlada con precisión dentro de un tubo horizontal. Esto permite el procesamiento térmico de materiales, a menudo en una atmósfera específica como vacío o gas inerte, para aplicaciones que van desde la síntesis de materiales hasta pruebas de control de calidad.

El propósito de un horno tubular horizontal no es solo generar calor; es crear un ambiente térmico excepcionalmente estable y uniforme. Comprender esta función central es clave para elegir el diseño correcto, principalmente de tubo sólido o dividido, para sus necesidades operativas específicas.

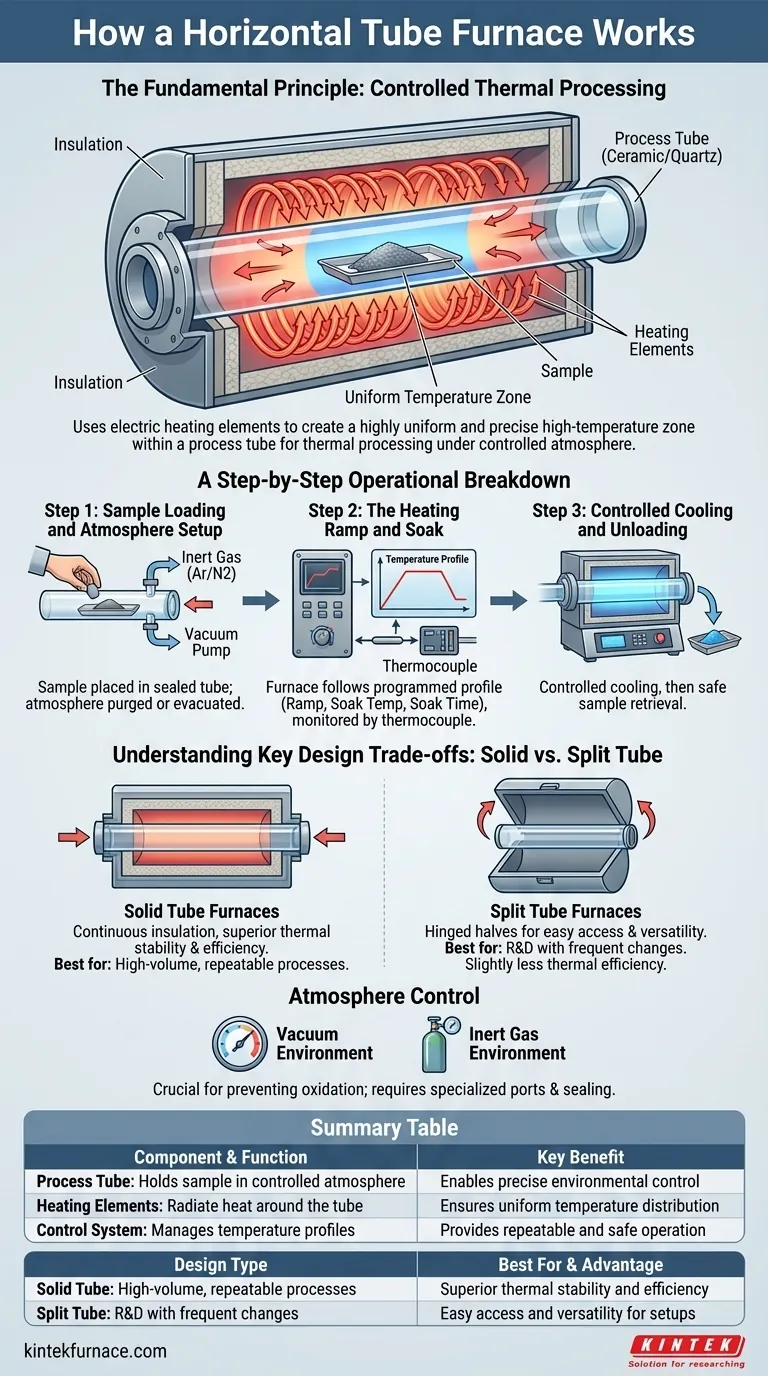

El Principio Fundamental: Procesamiento Térmico Controlado

Un horno tubular horizontal es un dispositivo de calentamiento eléctrico diseñado para un propósito principal: aplicar un perfil térmico preciso a una muestra. Todo el diseño está optimizado para lograr esto con alta repetibilidad y control.

El Papel del Tubo de Proceso

El material de la muestra no se coloca directamente en la cámara del horno. En cambio, se carga en un tubo de proceso separado, típicamente hecho de cerámica, cuarzo o una aleación metálica especializada, que luego se inserta en el horno.

Este tubo actúa como el microambiente para su muestra, permitiéndole controlar la atmósfera dentro de él independientemente del aire exterior.

La Función de los Elementos Calefactores

La cámara del horno contiene elementos calefactores eléctricos que rodean el tubo de proceso. Cuando se activan, estos elementos irradian energía térmica, calentando la cámara y, a su vez, el tubo de proceso y la muestra dentro de él.

Este método de calentamiento indirecto es crucial para asegurar que la temperatura se aplique uniformemente desde todos los lados.

Logrando Uniformidad de Temperatura

La orientación horizontal es deliberada. Permite la creación de una zona de temperatura uniforme larga y estable en el centro del tubo. Los diseños de hornos de alta calidad minimizan la caída de temperatura en los extremos para maximizar el área de procesamiento utilizable para la muestra.

Un Desglose Operacional Paso a Paso

El funcionamiento de un horno tubular es un proceso metódico diseñado para la precisión y la seguridad. Cada etapa es gestionada cuidadosamente por el sistema de control del horno.

Paso 1: Carga de Muestras y Configuración de Atmósfera

Primero, la muestra se coloca dentro del tubo de proceso. Luego se sella el tubo y, si es necesario, se purga con un gas inerte (como argón o nitrógeno) o se evacúa con una bomba de vacío para crear una atmósfera de procesamiento específica.

Paso 2: La Rampa de Calentamiento y el Mantenimiento

El horno se programa con un perfil de temperatura deseado. Esto incluye la "velocidad de rampa" (qué tan rápido sube la temperatura), la "temperatura de mantenimiento" (la temperatura de procesamiento objetivo) y el "tiempo de mantenimiento" (cuánto tiempo permanece a esa temperatura).

El sistema de control activa los elementos calefactores y utiliza un termopar para monitorear la temperatura, gestionando con precisión la potencia para seguir el perfil programado.

Paso 3: Enfriamiento Controlado y Descarga

Una vez completado el mantenimiento, el horno inicia una fase de enfriamiento controlado. Una vez que el horno se ha enfriado a una temperatura segura, se puede retirar el tubo de proceso y recuperar la muestra procesada.

Comprendiendo las Principales Ventajas y Desventajas del Diseño

Los hornos tubulares horizontales se clasifican generalmente en dos tipos principales: de tubo sólido y de tubo dividido. La elección entre ellos es la decisión más importante que tomará, ya que afecta directamente su flujo de trabajo.

Hornos Tubulares Sólidos: Simplicidad y Estabilidad

Un horno tubular sólido presenta una cámara de aislamiento continua de una sola pieza. El tubo de proceso se inserta por los extremos.

Este diseño ofrece un aislamiento térmico superior y una uniformidad de temperatura porque no hay uniones ni interrupciones en la cámara de calentamiento. Es ideal para procesos establecidos y repetibles donde la configuración no cambia con frecuencia.

Hornos Tubulares Divididos: Acceso y Versatilidad

Un horno tubular dividido, también conocido como horno con bisagras, está construido en dos mitades semicilíndricas conectadas por una bisagra. Esto permite que la cámara se abra como una almeja.

Este diseño proporciona un acceso mucho más fácil al tubo de proceso, lo que hace que sea más rápido colocar o quitar tubos, especialmente aquellos con accesorios complejos. Se prefiere en entornos de investigación y desarrollo donde los cambios frecuentes de muestras y las modificaciones de configuración son comunes. La desventaja es una eficiencia térmica ligeramente menor en comparación con un diseño sólido.

La Importancia del Control de la Atmósfera

La capacidad de procesar una muestra bajo una atmósfera específica es una característica crítica. Para aplicaciones como el recocido o la sinterización de materiales sensibles, evitar la oxidación es innegociable. Asegúrese de que el horno que considere tenga los puertos y bridas de sellado necesarios para soportar un entorno de vacío o gas inerte si su proceso lo requiere.

Tomando la Decisión Correcta para su Aplicación

La selección de la configuración correcta del horno depende completamente de su objetivo principal. El diseño que sobresale en un laboratorio de producción de alto volumen puede ser ineficiente para la investigación exploratoria.

- Si su enfoque principal es el procesamiento repetible y de alto volumen: Un horno tubular sólido ofrece la mejor estabilidad térmica y eficiencia para flujos de trabajo estandarizados.

- Si su enfoque principal es la investigación y el desarrollo con cambios frecuentes de muestras: Un horno tubular dividido proporciona una comodidad inestimable y reduce significativamente el tiempo de respuesta entre experimentos.

- Si su enfoque principal es la pureza del material y el control de la reacción: Priorice un sistema con sólidas capacidades de control de atmósfera, incluyendo sellos y puertos de alta calidad para vacío y líneas de gas.

En última instancia, elegir el horno tubular horizontal adecuado significa hacer coincidir el diseño del instrumento con las demandas de su tarea específica de procesamiento térmico.

Tabla Resumen:

| Componente | Función | Beneficio Clave |

|---|---|---|

| Tubo de Proceso | Contiene la muestra en atmósfera controlada | Permite un control ambiental preciso |

| Elementos Calefactores | Irradian calor alrededor del tubo | Asegura una distribución uniforme de la temperatura |

| Sistema de Control | Gestiona perfiles de temperatura | Proporciona un funcionamiento repetible y seguro |

| Tipo de Diseño | Ideal Para | Ventaja |

| Tubo Sólido | Procesos de alto volumen, repetibles | Estabilidad térmica y eficiencia superiores |

| Tubo Dividido | I+D con cambios frecuentes | Fácil acceso y versatilidad para configuraciones |

¿Listo para mejorar el procesamiento térmico de su laboratorio con un horno tubular horizontal personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden aumentar su eficiencia y resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales