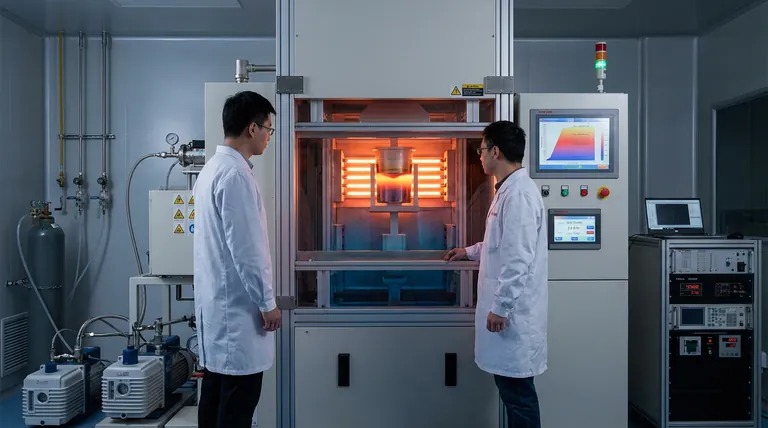

Un horno de crecimiento de cristales Bridgman garantiza la calidad de los cristales (Bi2Te3)1-c(Sb2Te)c al aplicar estrictamente un gradiente de temperatura preciso y utilizar una velocidad de traslación mecánica extremadamente lenta. Al mantener una tasa de enfriamiento tan baja como 2.8 K por hora, el sistema facilita la solidificación direccional. Este entorno controlado minimiza el caos estructural, lo que resulta en bajas densidades de defectos y la formación de estructuras de cristal cuasi-únicas esenciales para aplicaciones de alto rendimiento.

El éxito en el método Bridgman depende de la sincronización precisa de los gradientes térmicos y las velocidades de traslación lentas. Este control riguroso fuerza la solidificación direccional, reduciendo directamente los defectos del material para desbloquear propiedades de transporte eléctrico superiores.

La Mecánica del Control de Calidad

Establecimiento del Gradiente de Temperatura

El horno no se limita a calentar el material; mantiene un gradiente de temperatura nítido y constante. Este gradiente crea un límite distinto entre el material fundido y el cristal que se solidifica.

El Papel de la Traslación Lenta

El movimiento físico de la muestra a través del horno es deliberadamente lento. La referencia principal destaca una tasa de enfriamiento de 2.8 K por hora.

Permitiendo la Disposición Atómica

Esta traslación lenta es fundamental para la calidad. Proporciona a los átomos en la masa fundida tiempo suficiente para alinearse correctamente en una estructura de red a medida que transicionan al estado sólido.

Impacto en la Estructura del Material

Logrando la Solidificación Direccional

La combinación del gradiente térmico y la velocidad lenta induce la solidificación direccional. En lugar de congelarse aleatoriamente, el cristal crece en una dirección única y uniforme.

Creando Estructuras Cuasi-Únicas

Este proceso da como resultado una estructura de cristal cuasi-única. A diferencia de los materiales policristalinos, que consisten en muchos granos fragmentados, esta estructura ofrece una mejor uniformidad.

Minimizando las Densidades de Defectos

El enfriamiento rápido causa estrés, fracturas y desalineación atómica. El entorno controlado de Bridgman garantiza bajas densidades de defectos, produciendo un material físicamente robusto y químicamente consistente.

Mejorando las Características Eléctricas

El objetivo final de esta perfección estructural es el rendimiento funcional. La ausencia de defectos asegura que el material exhiba características de transporte eléctrico superiores, lo cual es vital para aplicaciones termoeléctricas.

Comprendiendo las Compensaciones

La Naturaleza Intensiva en Tiempo

La principal limitación de este método es el rendimiento. Una tasa de 2.8 K por hora significa que el proceso de crecimiento consume mucho tiempo en comparación con otros métodos de fabricación.

Sensibilidad a las Fluctuaciones

Debido a que el proceso es tan lento, el sistema debe permanecer estable durante largos períodos. Cualquier fluctuación en el gradiente de temperatura o en la velocidad de traslación durante el largo ciclo de crecimiento puede introducir defectos.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la calidad de los cristales (Bi2Te3)1-c(Sb2Te)c, debe priorizar el control del proceso sobre la velocidad de producción.

- Si su enfoque principal es la integridad estructural: Asegúrese de que su traslación mecánica esté configurada a una velocidad extremadamente baja (cerca de 2.8 K/hr) para minimizar la densidad de defectos.

- Si su enfoque principal es el rendimiento eléctrico: Verifique que el gradiente de temperatura sea perfectamente estable para facilitar el crecimiento de cristal cuasi-único requerido para un transporte óptimo.

La precisión en la fase de crecimiento es el único camino hacia un rendimiento superior del material.

Tabla Resumen:

| Factor Clave de Calidad | Mecanismo | Impacto en el Cristal |

|---|---|---|

| Gradiente Térmico | Límite de temperatura nítido | Permite la solidificación direccional controlada |

| Tasa de Enfriamiento | 2.8 K por hora (Ultra-lenta) | Proporciona tiempo suficiente para una alineación atómica perfecta |

| Velocidad Mecánica | Traslación lenta | Minimiza el estrés y reduce las densidades de defectos |

| Estructura del Material | Crecimiento de cristal cuasi-único | Mejora las características de transporte eléctrico |

Mejore la Precisión de su Crecimiento de Cristales con KINTEK

Para lograr materiales termoeléctricos de alto rendimiento como (Bi2Te3)1-c(Sb2Te)c, necesita un entorno térmico que ofrezca una estabilidad inquebrantable. KINTEK proporciona soluciones de alta temperatura diseñadas por expertos, incluidos sistemas especializados de vacío, tubo y CVD, diseñados para cumplir con las rigurosas demandas de la solidificación direccional y el crecimiento de cristales únicos.

Ya sea que necesite una traslación mecánica precisa o gradientes térmicos calibrados a medida, nuestros equipos de I+D y fabricación están listos para construir un sistema adaptado a sus necesidades únicas de investigación o producción.

¿Listo para minimizar las densidades de defectos y optimizar el rendimiento del material? Contacte a KINTEK Hoy Mismo para Consultar a Nuestros Expertos

Referencias

- Hung‐Wei Chen, Hsin‐Jay Wu. Dilute Sb Doping Yields Softer <i>p</i>‐Type Bi<sub>2</sub>Te<sub>3</sub> Thermoelectrics. DOI: 10.1002/aelm.202300793

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Para qué procesos térmicos se pueden utilizar los hornos tubulares? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son los beneficios del control de temperatura independiente en un horno de tres zonas? Mejora la precisión y la uniformidad

- ¿Cómo contribuye un horno tubular de alta temperatura a la síntesis de grafeno dopado con nitrógeno? Mejora los resultados de tu laboratorio

- ¿Qué papel juega un horno tubular de alta temperatura en la preparación de nanofibras de carbono a base de celulosa?

- ¿Qué condiciones ambientales simula un horno tubular de alta temperatura para la corrosión? Replicando las realidades de las calderas

- ¿Cuáles son las industrias principales que utilizan hornos tubulares partidos? Esenciales para el procesamiento de materiales a alta temperatura

- ¿Qué papel desempeña un horno tubular de alta temperatura en la conversión de precursores poliméricos? Guía de Síntesis de Precisión

- ¿Cuál es el papel de un horno tubular en la preparación de MoS2 ferromagnético? Domina la ingeniería de defectos y el magnetismo