En esencia, los hornos tubulares partidos son herramientas críticas en cualquier industria que requiera un procesamiento preciso de materiales a alta temperatura dentro de un ambiente controlado. Aunque se utilizan en un amplio espectro, son más prevalentes en la ciencia de materiales, la fabricación de semiconductores, la metalurgia y la investigación química avanzada debido a su combinación única de control térmico y accesibilidad física.

La característica definitoria de un horno tubular partido no es solo su capacidad para alcanzar altas temperaturas de manera uniforme; es el diseño de cuerpo partido y abisagrado. Esto proporciona un fácil acceso a la muestra interna, lo que lo hace indispensable para industrias que dependen de configuraciones complejas, cambios rápidos de muestras u observación en proceso.

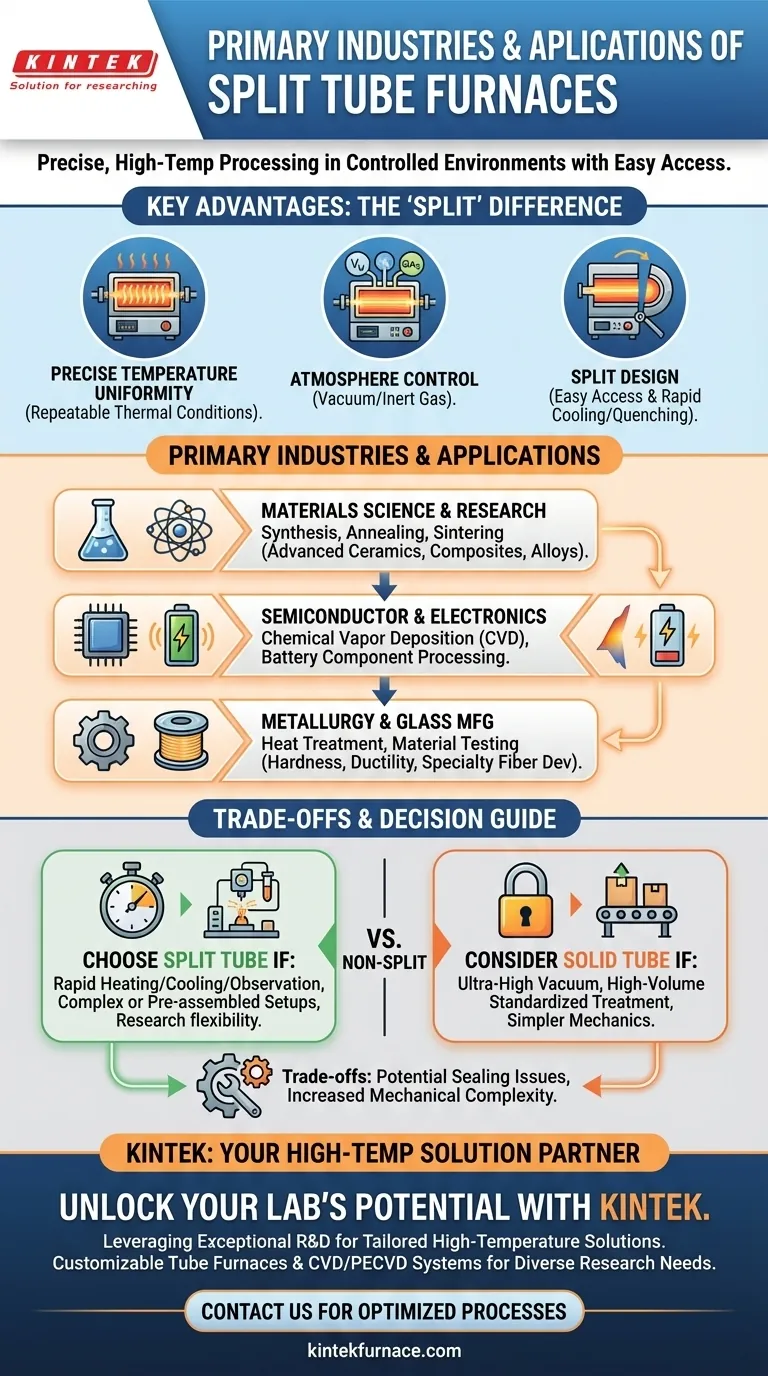

Por qué los hornos tubulares partidos son esenciales

El valor de un horno tubular partido radica en su capacidad para resolver tres desafíos fundamentales en el procesamiento avanzado de materiales: control de temperatura, control atmosférico y accesibilidad de muestras.

Lograr una uniformidad de temperatura precisa

Un requisito clave en campos como la ciencia de materiales y la metalurgia es la repetibilidad. La cámara de calentamiento cilíndrica de un horno tubular está diseñada para crear una "zona caliente" altamente uniforme.

Esto asegura que un material, ya sea que esté siendo tratado térmicamente, sinterizado o recocido, experimente exactamente las mismas condiciones térmicas cada vez, lo que lleva a propiedades de material consistentes y resultados experimentales confiables.

Controlar la atmósfera del proceso

Muchos materiales avanzados son altamente reactivos con el oxígeno a altas temperaturas. Los hornos tubulares están diseñados para ser sellados, permitiendo a los usuarios crear un vacío o introducir un gas específico.

Esta capacidad es crítica para prevenir la oxidación, lo que permite procesos como la deposición química de vapor (CVD) para semiconductores, o el procesamiento de materiales sensibles como los ánodos y cátodos de baterías de litio en una atmósfera inerte de argón o nitrógeno.

La ventaja crítica del diseño "partido"

El diseño de cuerpo partido y abisagrado es el principal diferenciador del horno. Permite que la cámara de calentamiento se abra y cierre alrededor del tubo de proceso.

Esto ofrece un acceso inigualable, lo cual es crucial para aplicaciones que involucran configuraciones delicadas o preensambladas que no pueden deslizarse en un horno estándar. También permite un enfriamiento rápido (o temple) simplemente abriendo el horno, un paso clave para controlar la microestructura final de un material.

Aplicaciones industriales clave por sector

Diferentes industrias aprovechan estas capacidades principales para lograr objetivos específicos, desde la investigación fundamental hasta la producción industrial.

Ciencia e investigación de materiales

Este es el sector más común. Los investigadores en la academia y en I+D corporativa utilizan hornos tubulares partidos para sintetizar nuevos materiales, probar la estabilidad térmica y realizar tratamientos térmicos como el recocido y la sinterización en cerámicas avanzadas, compuestos y aleaciones.

Semiconductores y electrónica

La industria electrónica se basa en estos hornos para procesos que construyen dispositivos a nivel atómico. Esto incluye la deposición química de vapor (CVD), donde los gases reaccionan sobre un sustrato para formar películas delgadas, y el procesamiento a alta temperatura de componentes para baterías de iones de litio y otras nuevas tecnologías energéticas.

Metalurgia y fabricación de vidrio

En metalurgia, los hornos tubulares partidos se utilizan para el tratamiento térmico preciso de metales para lograr las propiedades deseadas, como dureza o ductilidad. La industria del vidrio los utiliza para desarrollar fibras de vidrio especiales y probar las propiedades de los materiales a altas temperaturas.

Comprendiendo las ventajas y desventajas

Aunque potente, el diseño de tubo partido no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Sellado e integridad atmosférica

La costura donde se unen las dos mitades del horno puede ser un posible punto débil para lograr un sello hermético perfecto. Si bien los hornos bien diseñados mitigan esto, las aplicaciones que requieren un ultra alto vacío pueden estar mejor atendidas por un diseño de tubo sólido y no partido.

Mayor complejidad mecánica

El mecanismo de bisagra y las abrazaderas de cierre añaden complejidad mecánica en comparación con un horno simple de una sola pieza. Esto puede traducirse en un costo inicial más alto e introducir más puntos potenciales de desgaste mecánico durante la vida útil del horno.

Tomando la decisión correcta para su aplicación

La selección de un horno depende completamente de los requisitos de su proceso.

- Si su enfoque principal es el calentamiento y enfriamiento rápido o la observación del proceso: La accesibilidad de un horno tubular partido está específicamente diseñada para sus necesidades y es la opción superior.

- Si su enfoque principal es la creación de nuevos materiales en un entorno de investigación: Un horno tubular partido ofrece la flexibilidad para adaptarse a configuraciones experimentales diversas y complejas.

- Si su enfoque principal es el tratamiento térmico estandarizado de alto volumen: Un horno no partido puede ofrecer una solución más simple, robusta y rentable si el fácil acceso a la muestra no es una prioridad.

Al comprender la interrelación entre el control térmico y el acceso físico, puede determinar si un horno tubular partido es la herramienta adecuada para su objetivo específico.

Tabla resumen:

| Industria | Aplicaciones primarias | Beneficios clave |

|---|---|---|

| Ciencia e Investigación de Materiales | Síntesis, recocido, sinterización | Calentamiento uniforme, fácil acceso a muestras para configuraciones complejas |

| Semiconductores y Electrónica | Deposición química de vapor (CVD), procesamiento de baterías | Control de atmósfera, enfriamiento rápido, alta precisión |

| Metalurgia y Fabricación de Vidrio | Tratamiento térmico, prueba de materiales | Resultados repetibles, flexibilidad en el diseño experimental |

¡Desbloquee todo el potencial de su laboratorio con los avanzados hornos tubulares partidos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones personalizadas de alta temperatura para las industrias de ciencia de materiales, semiconductores y metalurgia. Nuestra diversa línea de productos, que incluye hornos tubulares y sistemas CVD/PECVD, se mejora con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos optimizar sus procesos e impulsar la innovación.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura