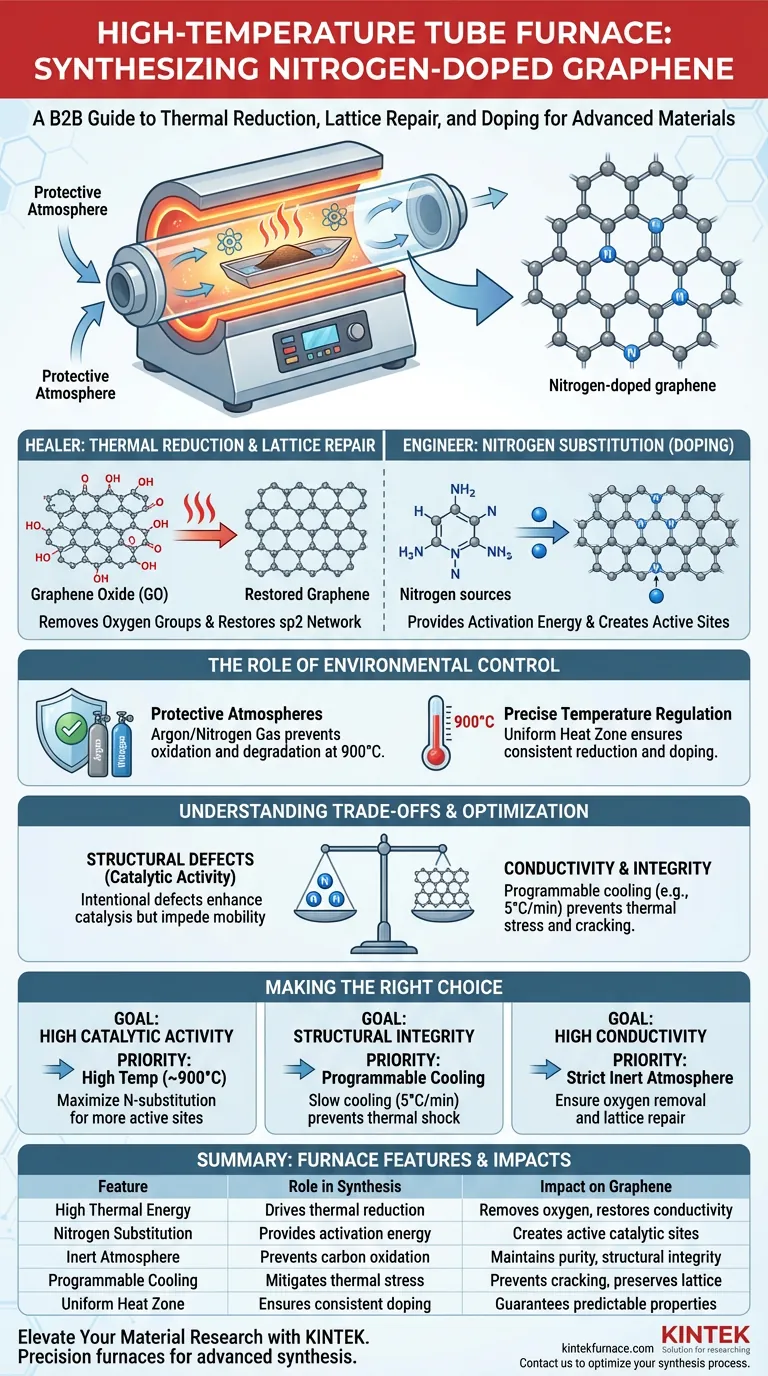

Un horno tubular de alta temperatura es el recipiente de reacción crítico para la síntesis de grafeno dopado con nitrógeno, ya que proporciona la energía térmica necesaria para reducir simultáneamente el óxido de grafeno e incorporar átomos de nitrógeno en la red de carbono. Al mantener una temperatura precisa, típicamente alrededor de 900 °C, bajo una atmósfera inerte de argón, el horno facilita la eliminación de grupos funcionales oxigenados al tiempo que permite la sustitución de átomos de carbono por nitrógeno.

Conclusión Principal El horno tubular actúa como una herramienta de doble propósito: funciona como un "reparador" al eliminar térmicamente el oxígeno para restaurar la red conductora del grafeno, y como un "ingeniero" al suministrar la energía de activación necesaria para forzar la entrada de átomos de nitrógeno en la estructura para mejorar las propiedades químicas.

La Mecánica de la Reducción Térmica y el Dopaje

Eliminación de Grupos Funcionales de Oxígeno

El papel principal del horno es impulsar la reducción térmica. El óxido de grafeno (el precursor) está muy oxidado y no es conductor. El alto calor del horno elimina eficazmente los grupos funcionales que contienen oxígeno que alteran la estructura electrónica del material.

Reparación de la Red

A medida que se eliminan los grupos de oxígeno, los átomos de carbono deben reorganizarse. La energía térmica proporcionada por el horno permite que el material repare su red hibridada sp2. Esta restauración de la red en forma de panal es esencial para recuperar la conductividad eléctrica y la estabilidad estructural del material.

Facilitación de la Sustitución de Nitrógeno

El dopaje es un proceso intensivo en energía. El horno proporciona la energía de activación necesaria para que los átomos de nitrógeno, procedentes de residuos como amonio, nitratos o precursores externos como la melamina, reemplacen físicamente a los átomos de carbono dentro de la red de grafeno. Esta sustitución atómica crea los "sitios activos" que confieren al grafeno dopado con nitrógeno sus propiedades catalíticas únicas.

El Papel del Control Ambiental

Mantenimiento de Atmósferas Protectoras

A 900 °C, el carbono se quema instantáneamente en presencia de aire. El horno tubular permite el uso de una atmósfera protectora estrictamente controlada, típicamente gas Argón (Ar) o Nitrógeno. Esto evita que el grafeno se oxide (se queme) y asegura que las reacciones químicas se centren en el dopaje y la reducción en lugar de la degradación.

Regulación Precisa de la Temperatura

El proceso de síntesis es muy sensible a las fluctuaciones de temperatura. El horno tubular proporciona una zona de calor uniforme, asegurando que la reducción y el dopaje ocurran de manera íntima y uniforme en toda la muestra. Sin esta uniformidad, se obtendrían niveles de dopaje inconsistentes, lo que daría lugar a un material con propiedades electrónicas impredecibles.

Comprensión de los Compromisos

El Riesgo de Estrés Térmico

Si bien el alto calor es necesario para el dopaje, los cambios rápidos de temperatura pueden destruir el material. Las diferencias en los coeficientes de expansión térmica entre el grafeno y su sustrato pueden provocar grietas o descamación. A menudo se requiere un horno tubular con enfriamiento programable (por ejemplo, 5 °C por minuto) para mitigar este estrés, en lugar de simplemente apagar el calor.

Defectos Estructurales frente a Dopaje

Existe una línea fina entre el dopaje y el daño. Si bien el horno repara la red sp2, la introducción de átomos de nitrógeno crea intencionalmente defectos en la red. Estos defectos son útiles para la catálisis, pero pueden obstaculizar la movilidad pura de los electrones. La temperatura y la duración del horno deben ajustarse para equilibrar la densidad de estos defectos con la cristalinidad general del grafeno.

Tomando la Decisión Correcta para tu Objetivo

Para optimizar tu síntesis de grafeno dopado con nitrógeno, considera estas prioridades operativas:

- Si tu enfoque principal es la alta actividad catalítica: Prioriza temperaturas cercanas a los 900 °C para maximizar la sustitución de nitrógeno en la red, creando más sitios activos.

- Si tu enfoque principal es la integridad estructural: Utiliza las funciones de enfriamiento programable del horno para bajar la temperatura lentamente (por ejemplo, 5 °C/min) para evitar el choque térmico y las grietas.

- Si tu enfoque principal es la alta conductividad: Asegura una atmósfera inerte estricta (Argón) y un tiempo de permanencia suficiente para maximizar la eliminación de grupos de oxígeno y la reparación de la red sp2.

El éxito en este proceso no solo depende de alcanzar altas temperaturas, sino de la orquestación precisa de las velocidades de calentamiento, la composición atmosférica y los protocolos de enfriamiento.

Tabla Resumen:

| Característica | Rol en la Síntesis | Impacto en el Grafeno |

|---|---|---|

| Alta Energía Térmica | Impulsa la reducción térmica | Elimina el oxígeno y restaura la conductividad |

| Sustitución de Nitrógeno | Proporciona energía de activación | Crea sitios catalíticos activos en la red |

| Atmósfera Inerte | Previene la oxidación del carbono | Mantiene la pureza del material y la integridad estructural |

| Enfriamiento Programable | Mitiga el estrés térmico | Previene grietas y preserva la estabilidad de la red |

| Zona de Calor Uniforme | Asegura un dopaje consistente | Garantiza propiedades electrónicas predecibles |

Mejora tu Investigación de Materiales con KINTEK

La precisión es la base de una síntesis de grafeno exitosa. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas Tubulares, de Mufla, Rotatorios, de Vacío y CVD líderes en la industria, diseñados para satisfacer las rigurosas demandas del dopaje a alta temperatura y la reducción térmica.

Nuestros hornos de laboratorio ofrecen la regulación precisa de la temperatura y el control atmosférico necesarios para equilibrar la actividad catalítica con la integridad estructural. Ya sea que necesites una configuración estándar o una solución totalmente personalizable para necesidades únicas de alta temperatura, KINTEK es tu socio de confianza en innovación.

¿Listo para optimizar tu proceso de síntesis? ¡Contáctanos hoy mismo para discutir los requisitos de tu proyecto!

Guía Visual

Referencias

- Hela Kammoun, Ana C. Tavares. Nitrogen-Doped Graphene Materials with High Electrical Conductivity Produced by Electrochemical Exfoliation of Graphite Foil. DOI: 10.3390/nano14010123

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo afecta el control de la velocidad de calentamiento de un horno tubular a la g-C3N4? Domina la Policondensación Térmica de Precisión

- ¿Qué función cumple un horno tubular en la conversión de fibras electrohiladas en CNF? Dominando la ruta de carbonización

- ¿Cuáles son las características comunes de la cámara de calentamiento en un horno tubular horizontal? Logre un control térmico preciso para su laboratorio

- ¿Cuál es el principio de funcionamiento básico de un horno tubular? Domine el calentamiento preciso para el procesamiento de materiales

- ¿Qué otras industrias se benefician de los hornos tubulares de lecho fluidizado vertical? Aumente la eficiencia en los sectores de alta tecnología y pesados

- ¿Cuál es el papel de un horno tubular de tres zonas en la síntesis de nanohojas de V2O5 monocristalinas? Perspectivas de expertos

- ¿Qué es el transporte químico de vapor y cómo se relaciona con los hornos tubulares? Domine el TCV para el crecimiento de cristales de alta calidad

- ¿Qué papel juega un horno tubular de alto vacío en la carbonización de TF-COF? Transforme materiales con calor de precisión.