En la ciencia de materiales, el transporte químico de vapor (TCV) es un método altamente efectivo para sintetizar, purificar y hacer crecer monocristales de alta calidad de materiales sólidos. Funciona convirtiendo un sólido no volátil en un compuesto gaseoso volátil utilizando un "agente de transporte", moviéndolo a lo largo de un gradiente de temperatura, y luego invirtiendo la reacción para volver a depositar el sólido puro en otro lugar. Un horno tubular es el equipo esencial que crea y controla este gradiente de temperatura preciso.

El transporte químico de vapor no se trata simplemente de calentar; es un proceso estratégico que aprovecha una reacción química reversible y un gradiente de temperatura controlado para mover y purificar materiales sólidos. Un horno tubular es el instrumento ideal para establecer este ambiente térmico preciso, convirtiéndolo en la herramienta principal para el TCV.

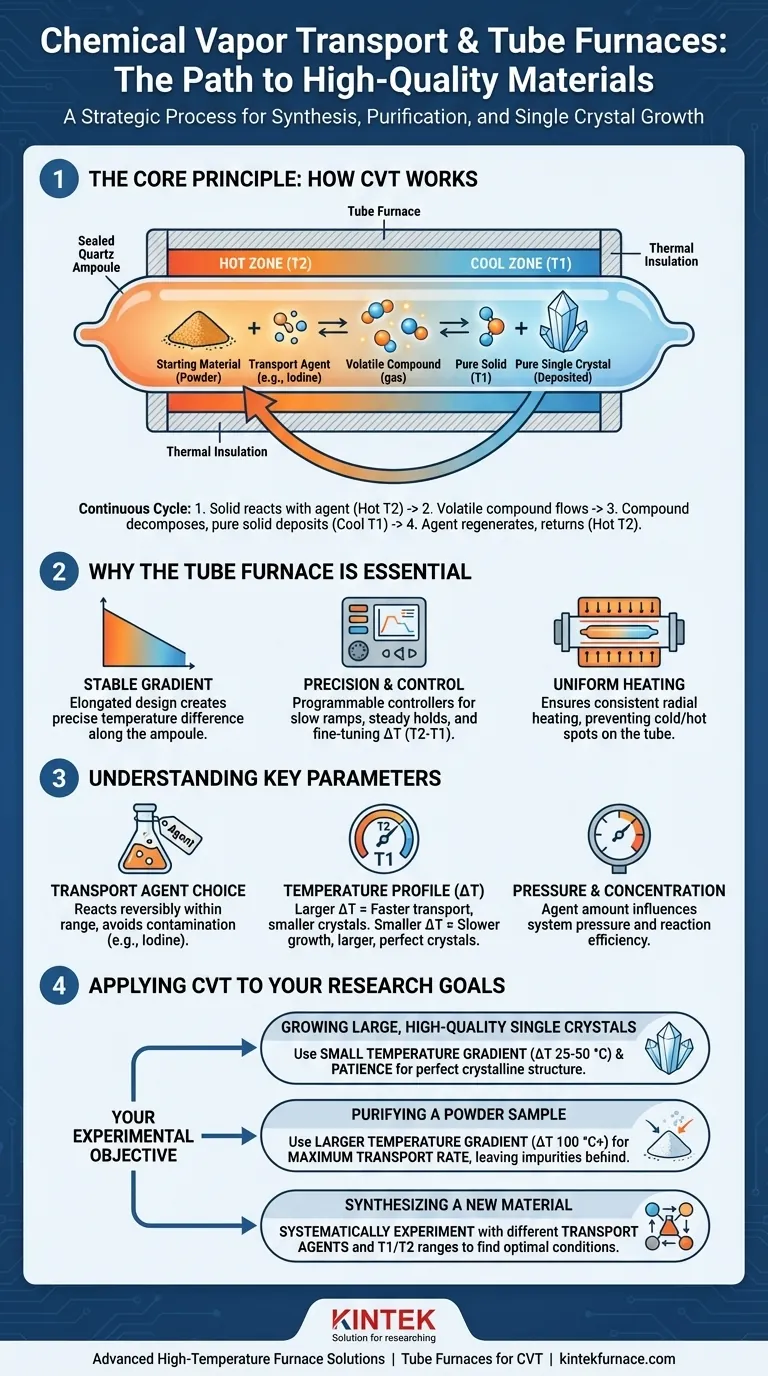

El Principio Fundamental: Cómo Funciona el TCV

El transporte químico de vapor opera dentro de un recipiente sellado, típicamente un tubo de cuarzo (ampolla), donde ocurre toda la magia. El proceso es un ciclo continuo y de circuito cerrado impulsado por la temperatura.

### El Sistema Sellado

El proceso comienza con el material de partida, a menudo un polvo, colocado dentro de una ampolla de cuarzo junto con una pequeña cantidad de un agente de transporte. Luego se evacúa la ampolla para eliminar el aire y otros contaminantes y se sella al vacío.

### El Agente de Transporte

El agente de transporte es clave. Se trata de un producto químico (comúnmente un halógeno como el yodo) que es gaseoso a la temperatura de operación y reacciona reversiblemente con el material sólido que se desea mover.

### Estableciendo el Gradiente de Temperatura

La ampolla sellada se coloca dentro de un horno tubular, que está configurado para crear dos zonas de temperatura distintas: una zona más caliente (T2) y una zona más fría (T1). El material de partida se encuentra en la zona caliente.

### La Reacción Reversible en Acción

En el extremo caliente (T2), el material sólido reacciona con el gas del agente de transporte para formar un nuevo compuesto gaseoso volátil.

Sólido (en T2) + Agente (gas) ⇌ Compuesto Volátil (gas)

Este compuesto gaseoso luego se difunde o fluye desde la zona caliente hacia la zona más fría (T1).

### Deposición y Regeneración

Una vez que el compuesto volátil llega a la zona más fría (T1), el equilibrio termodinámico se desplaza. La reacción inversa se vuelve favorable, y el compuesto se descompone, depositando el material sólido puro y liberando el gas del agente de transporte.

Este material recién depositado suele estar en forma de monocristales de alta pureza. El gas del agente de transporte liberado está ahora listo para difundirse de nuevo a la zona caliente para reaccionar con más material de partida, continuando el ciclo.

Por Qué el Horno Tubular Es Esencial

El horno tubular no es solo una fuente de calor; es un instrumento de precisión perfectamente adecuado para las exigencias del TCV.

### Creando el Gradiente Estable

La forma alargada y cilíndrica de un horno tubular es ideal para establecer un gradiente de temperatura estable y predecible a lo largo de la ampolla sellada. Los hornos multizona permiten un control preciso e independiente de las temperaturas T2 y T1.

### Precisión y Control

Los hornos tubulares modernos ofrecen controladores programables que permiten a los investigadores aumentar lentamente las temperaturas, mantenerlas estables durante días o semanas, y ajustar con precisión el ΔT (la diferencia entre T2 y T1). Este control es fundamental para influir en la velocidad de transporte y la calidad de los cristales resultantes.

### Calentamiento Uniforme

El diseño del horno asegura un calentamiento radial uniforme alrededor de la ampolla. Esto evita puntos fríos o calientes no deseados en la circunferencia del tubo, asegurando que el proceso de transporte ocurra de manera consistente a lo largo de su longitud.

Comprendiendo los Parámetros Clave

El éxito con el TCV depende del control cuidadoso de algunas variables críticas. Aquí es donde el proceso pasa de un concepto simple a una técnica científica matizada.

### Elegir el Agente de Transporte

El agente debe reaccionar reversiblemente con el material fuente dentro de un rango de temperatura práctico. No debe formar ningún subproducto estable indeseable que contamine el cristal final. El yodo es un agente clásico utilizado para transportar muchos metales y calcogenuros, como el disulfuro de tantalio (TaS₂) mencionado en la literatura.

### El Perfil de Temperatura (T2 y T1)

Las temperaturas de las zonas caliente y fría son los principales impulsores. La diferencia de temperatura (ΔT) dicta la velocidad del transporte. Un ΔT más grande generalmente conduce a un transporte más rápido pero puede resultar en cristales más pequeños o de menor calidad. Un ΔT pequeño produce un crecimiento más lento pero a menudo genera monocristales más grandes y perfectos.

### Presión y Concentración

La cantidad de agente de transporte añadido a la ampolla sellada determina la presión parcial dentro del sistema. Esta presión influye directamente en el equilibrio de la reacción y, en consecuencia, en la eficiencia y la velocidad del proceso de transporte.

Aplicando Esto a Su Objetivo

Su objetivo experimental determinará cómo configura el proceso de TCV.

- Si su enfoque principal es el crecimiento de monocristales grandes y de alta calidad: Utilice un gradiente de temperatura pequeño (por ejemplo, un ΔT de 25-50 °C) y tenga paciencia, ya que esta lenta velocidad de crecimiento promueve la perfección cristalina.

- Si su enfoque principal es purificar una muestra en polvo: Utilice un gradiente de temperatura más grande (por ejemplo, un ΔT de 100 °C o más) para maximizar la velocidad de transporte, dejando las impurezas en la zona caliente.

- Si su enfoque principal es sintetizar un nuevo material: Experimente sistemáticamente con diferentes agentes de transporte y un amplio rango de temperaturas T1 y T2 para descubrir las condiciones bajo las cuales se forma el compuesto deseado.

Dominar el transporte químico de vapor consiste en aprovechar la termodinámica para controlar con precisión la formación y pureza de los materiales de estado sólido.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Reacción reversible en una ampolla sellada con un agente de transporte (por ejemplo, yodo) para mover y depositar sólidos mediante un gradiente de temperatura. |

| Equipo Clave | Horno tubular para crear y controlar zonas de temperatura precisas (T2 caliente y T1 fría). |

| Aplicaciones | Síntesis, purificación y crecimiento de monocristales de alta calidad en la ciencia de materiales. |

| Parámetros Críticos | Elección del agente de transporte, gradiente de temperatura (ΔT) y presión/concentración en el sistema. |

¿Listo para elevar su investigación de materiales con un control preciso de la temperatura? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos los hornos tubulares ideales para el transporte químico de vapor. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, ya sea para el crecimiento de cristales, la purificación o la síntesis. Contáctenos hoy para analizar cómo nuestros hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión