Un horno tubular o atmosférico funciona como un reactor de precisión que facilita la conversión química de fibras poliméricas electrohiladas en nanofibras de carbono (CNF) a través de un proceso térmico de dos pasos estrictamente controlado. Al gestionar tanto la temperatura como la atmósfera gaseosa, el horno primero estabiliza la estructura de la fibra en aire y posteriormente la convierte en una matriz de carbono altamente conductora en un entorno de nitrógeno inerte.

El horno no es simplemente un calentador; sirve como la cámara de reacción crítica donde un polímero termoplástico se reestructura químicamente en una red de carbono resistente al calor y conductora sin perder su morfología nanofibrosa original.

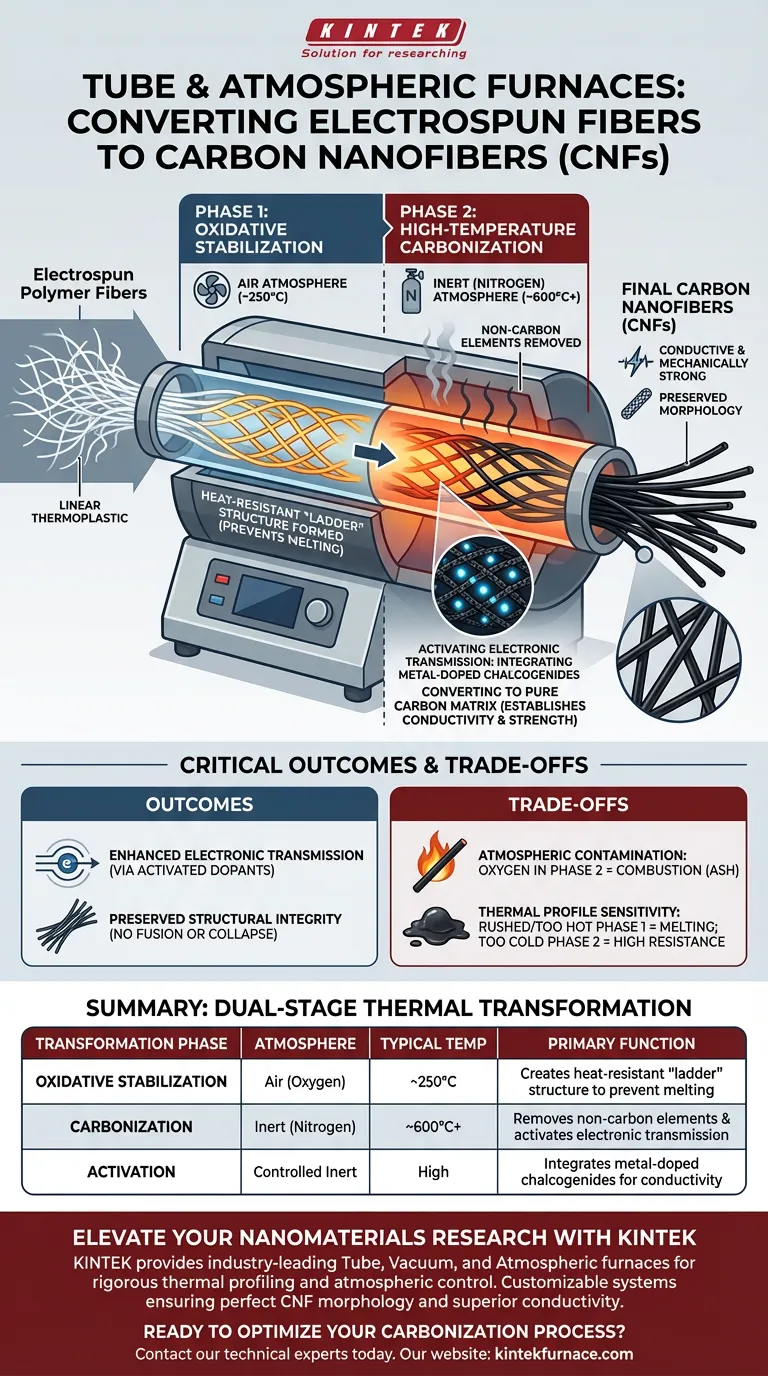

La Transformación Térmica de Doble Etapa

Para convertir un portador polimérico en una nanofibra de carbono funcional, el material debe sufrir cambios químicos radicales sin colapsar físicamente. El horno orquesta esto a través de dos fases distintas.

Fase 1: Estabilización Oxidativa

La primera función del horno es calentar las fibras en un entorno de aire. Este proceso generalmente ocurre a temperaturas más bajas (conceptualmente similar al rango de 250 °C que se encuentra a menudo en equipos específicos de estabilización).

Durante esta etapa, el horno facilita reacciones de oxidación que transforman el polímero de un termoplástico lineal a una estructura de "escalera" resistente al calor. Este paso es innegociable; sin él, las fibras simplemente se derretirían y perderían su forma durante la fase posterior de alta temperatura.

Fase 2: Carbonización a Alta Temperatura

Una vez estabilizado, el entorno del horno se cambia a una atmósfera de nitrógeno continua. La temperatura se eleva significativamente, típicamente a alrededor de 600 °C.

En este entorno inerte, los elementos no carbonados se eliminan, convirtiendo el material restante en una matriz de carbono puro. Este paso es responsable de establecer la conductividad eléctrica y la resistencia mecánica final del material.

Resultados Críticos del Material

Más allá del simple calentamiento, el horno asegura que se activen propiedades internas específicas dentro de las nanofibras.

Activación de la Transmisión Electrónica

La fase de carbonización a alta temperatura hace más que simplemente carbonizar el plástico. Activa componentes internos, específicamente calcógenos dopados con metales, incrustados dentro de las fibras.

El entorno térmico controlado asegura que estos dopantes se integren adecuadamente en la matriz de carbono. Esta integración permite una transmisión electrónica superior, haciendo que la CNF final sea adecuada para aplicaciones electrónicas avanzadas.

Preservación de la Integridad Estructural

El desafío principal en la producción de CNF es mantener la fibra distinta e intacta. El control preciso de la rampa de temperatura del horno previene el choque térmico.

Al controlar cuidadosamente la transición de la estabilización a la carbonización, el horno asegura que las fibras no se fusionen ni colapsen, manteniendo el área superficial alta característica de los materiales electrohilados.

Comprender las Compensaciones

Si bien el horno es el motor de la conversión, la gestión inadecuada de las condiciones atmosféricas conduce a un fallo catastrófico.

El Riesgo de Contaminación Atmosférica

La distinción entre las fases de aire y nitrógeno es crítica. La introducción de oxígeno durante la fase de carbonización a alta temperatura (600 °C) provocará la combustión del carbono, convirtiendo sus fibras en cenizas en lugar de CNF.

Sensibilidad del Perfil Térmico

Si la fase de estabilización inicial se acelera o la temperatura es demasiado alta, las fibras no formarán la estructura de escalera necesaria.

Esto resulta en que las fibras se derritan en una masa antes de que puedan carbonizarse. Por el contrario, si la temperatura de carbonización es demasiado baja, el material retendrá demasiada resistencia eléctrica, fallando en lograr la conductividad requerida para aplicaciones electrónicas.

Tomando la Decisión Correcta para su Objetivo

La configuración específica que emplee en el horno dependerá en gran medida de las propiedades deseadas de sus nanofibras de carbono finales.

- Si su enfoque principal es la Conductividad Eléctrica: Asegúrese de que su horno cree un entorno de nitrógeno puro a 600 °C para maximizar la pureza del carbono y activar los calcógenos dopados con metales.

- Si su enfoque principal es la Morfología de la Fibra: Priorice la fase inicial de estabilización oxidativa en aire para fijar la estructura física antes del tratamiento a alta temperatura.

El éxito depende del uso del horno para equilibrar la necesidad química de oxidación (estabilización) con la necesidad física de protección inerte (carbonización).

Tabla Resumen:

| Fase de Transformación | Atmósfera | Temp. Típica | Función Principal |

|---|---|---|---|

| Estabilización Oxidativa | Aire (Oxígeno) | ~250°C | Crea una estructura de 'escalera' resistente al calor para prevenir la fusión |

| Carbonización | Inerte (Nitrógeno) | ~600°C+ | Elimina elementos no carbonados y activa la transmisión electrónica |

| Activación | Inerte Controlado | Alta | Integra calcógenos dopados con metales para la conductividad |

Eleve su Investigación de Nanomateriales con KINTEK

La precisión es primordial al convertir fibras electrohiladas en nanofibras de carbono de alto rendimiento. KINTEK proporciona hornos tubulares, de vacío y atmosféricos líderes en la industria, diseñados para ofrecer el perfil térmico riguroso y el control atmosférico que su investigación exige.

Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables para satisfacer las necesidades únicas del laboratorio, asegurando que sus CNF mantengan una morfología perfecta y una conductividad superior.

¿Listo para optimizar su proceso de carbonización? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución ideal de alta temperatura para su laboratorio.

Guía Visual

Referencias

- Gamze Çelik Çoğal, Mária Omastová. Electrospun cobalt-doped 2D-MoSe2/polypyrrole hybrid-based carbon nanofibers as electrochemical sensing platforms. DOI: 10.1007/s00604-023-06078-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es el mecanismo del proceso de difusión en un horno tubular? Domina la redistribución de dopantes con protección de nitrógeno

- ¿Por qué un horno tubular es esencial para el tratamiento de reducción de Y-NiMo/MoO2-x? Master Precision Synthesis

- ¿Cuáles son los requisitos funcionales esenciales para un horno tubular utilizado en el proceso de activación de carbón activado a partir de biomasa?

- ¿Por qué el control de temperatura de alta precisión en un horno tubular es fundamental para los catalizadores de renio? Asegure la calcinación óptima de la alúmina

- ¿Cuál es la importancia técnica del entorno de alta temperatura proporcionado por un horno tubular en la síntesis de Fe3O4@Fe-AC?

- ¿Cuál es la función de un horno tubular de alta temperatura en la transformación de Cu(111)? Lograr precisión atómica

- ¿Por qué se consideran valiosos los hornos de tubo de vacío en diversos campos? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las funciones principales de un horno de resistencia tubular de alta precisión? Optimizar la síntesis de compuestos dopados con cloruro