El control de temperatura de alta precisión en un horno tubular es el factor determinante para el rendimiento final de los catalizadores de renio soportados en alúmina. Al calcinar precursores como el nitrato de aluminio nonahidratado, mantener temperaturas estables en objetivos específicos, típicamente 400°C o 600°C, es esencial para controlar estrictamente la fase de la alúmina y la densidad de los grupos hidroxilo superficiales, que actúan como sitios de anclaje para los iones de renio.

La historia térmica del soporte dicta su química superficial. Sin una regulación precisa de la temperatura, no se puede garantizar el comportamiento de adsorción consistente requerido para una distribución uniforme de los centros catalíticos activos.

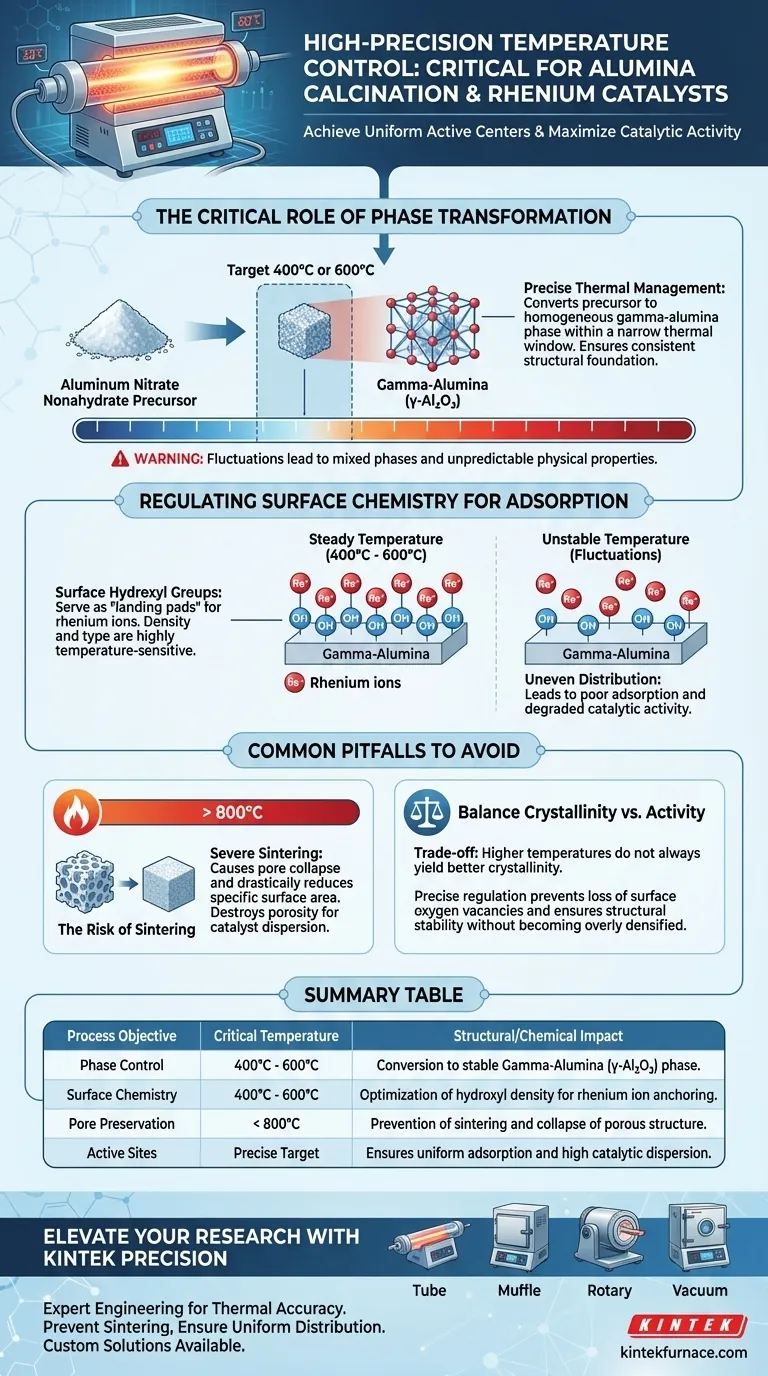

El Papel Crítico de la Transformación de Fase

Objetivo de la Fase Gamma-Alúmina

El objetivo principal de la calcinación en este contexto es convertir el precursor en una fase cristalina específica, especialmente la gamma-alúmina (gamma-Al2O3).

La transición del nitrato de aluminio nonahidratado a la gamma-alúmina ocurre dentro de una estrecha ventana térmica. Las fluctuaciones en el horno tubular impiden la formación de una fase homogénea, lo que lleva a inconsistencias estructurales en el material de soporte.

Establecimiento de la Base Estructural

La estructura física del soporte se "fija" durante este proceso de calentamiento. Una gestión térmica precisa asegura que el material alcance la cristalinidad correcta sin comprometer su integridad mecánica.

Las variaciones de calor pueden dar lugar a fases mixtas, que a menudo poseen diferentes propiedades físicas que reaccionan de forma impredecible durante los pasos de procesamiento posteriores.

Regulación de la Química Superficial para la Adsorción

Control de los Grupos Hidroxilo Superficiales

El aspecto más matizado de este proceso es la regulación de los grupos hidroxilo superficiales. La densidad y el tipo de estos grupos son muy sensibles a la temperatura.

Estos grupos hidroxilo no son meros subproductos; sirven como "plataformas de aterrizaje" químicas para los iones de renio.

Impacto en la Distribución del Renio

Durante el posterior proceso de impregnación, el comportamiento de los iones de renio está directamente dictado por los hidroxilos superficiales disponibles.

Si la temperatura es demasiado baja o demasiado alta, la química superficial cambia, lo que lleva a una mala adsorción. Esto resulta en una distribución desigual de los centros activos, degradando en última instancia la actividad catalítica del producto final.

Errores Comunes a Evitar

El Riesgo de Sinterización

Aunque distinto del objetivo principal de crear gamma-alúmina, es crucial comprender los peligros del calor excesivo. Como se señaló en los principios generales de calcinación, las temperaturas cercanas a los 800°C pueden provocar una sinterización severa.

La sinterización provoca el colapso de la estructura porosa y reduce drásticamente el área superficial específica. Esta degradación física destruye la porosidad necesaria para una alta dispersión del catalizador.

Equilibrio entre Cristalinidad y Actividad

Un error común es suponer que temperaturas más altas siempre producen una mejor cristalinidad. En realidad, existe una compensación entre la estabilidad estructural y la actividad superficial.

Una regulación precisa evita la pérdida de vacantes de oxígeno superficiales y asegura que el material no transicione a un estado inactivo o excesivamente densificado.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la preparación de su catalizador de renio, alinee su perfil térmico con sus objetivos químicos específicos:

- Si su enfoque principal es Maximizar la Dispersión de Renio: Priorice la estabilidad a 400°C o 600°C para optimizar la densidad de grupos hidroxilo para una adsorción uniforme de iones.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que el horno evite sobrepasos de temperatura (por ejemplo, hacia 800°C) para evitar la sinterización y el colapso de los poros.

Resumen Final: La precisión de su horno tubular no es solo una variable de proceso; es el interruptor que controla la química superficial necesaria para anclar eficazmente el renio.

Tabla Resumen:

| Objetivo del Proceso | Temperatura Crítica | Impacto Estructural/Químico |

|---|---|---|

| Control de Fase | 400°C - 600°C | Conversión a la fase estable de Gamma-Alúmina (γ-Al2O3) |

| Química Superficial | 400°C - 600°C | Optimización de la densidad de hidroxilos para el anclaje de iones de renio |

| Preservación de Poros | < 800°C | Prevención de la sinterización y el colapso de la estructura porosa |

| Sitios Activos | Objetivo Preciso | Asegura una adsorción uniforme y alta dispersión catalítica |

Mejore su Investigación de Catalizadores con la Precisión KINTEK

Lograr la fase gamma-alúmina y la química superficial perfectas requiere una precisión térmica que solo la ingeniería experta puede proporcionar. KINTEK empodera a investigadores de laboratorio y fabricantes industriales con hornos tubulares, muflas, rotatorios y de vacío de alto rendimiento diseñados para los procesos de calcinación más sensibles.

Nuestros sistemas ofrecen la regulación de temperatura de alta precisión necesaria para prevenir la sinterización y asegurar una distribución uniforme de renio en sus soportes de alúmina. Ya sea que necesite una configuración estándar o un sistema CVD diseñado a medida, nuestro equipo de I+D está listo para construir una solución adaptada a sus necesidades catalíticas únicas.

¿Listo para optimizar sus perfiles térmicos? Contacte a KINTEK hoy mismo para una solución de horno personalizada.

Guía Visual

Referencias

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los beneficios operativos específicos del craqueo en horno tubular? Desbloquee la eficiencia y la precisión en el procesamiento de materiales

- ¿Por qué es fundamental controlar el tiempo de residencia dentro de un horno tubular para la síntesis de catalizadores amorfos de NiFe2O4?

- ¿Qué es un horno tubular de tres zonas? Calentamiento de precisión para el procesamiento avanzado de materiales

- ¿Cuál es el propósito de usar un horno de resistencia de tubo con oxígeno en flujo para la síntesis de NMC? Lograr pureza de fase pura

- ¿Qué es un horno tubular de cuarzo y cuál es su uso principal? Esencial para el procesamiento controlado a alta temperatura

- ¿Cuál es la función de un horno tubular en la síntesis de g-C3N4? Domina la exfoliación térmica para obtener una alta área superficial

- ¿Cómo facilita un horno tubular de alta precisión la formación de la fase de aleación ZnPd? Reducción maestra del catalizador

- ¿Cuáles son los beneficios clave de usar un horno tubular para el procesamiento de materiales? Logre un control preciso del calor para obtener resultados superiores