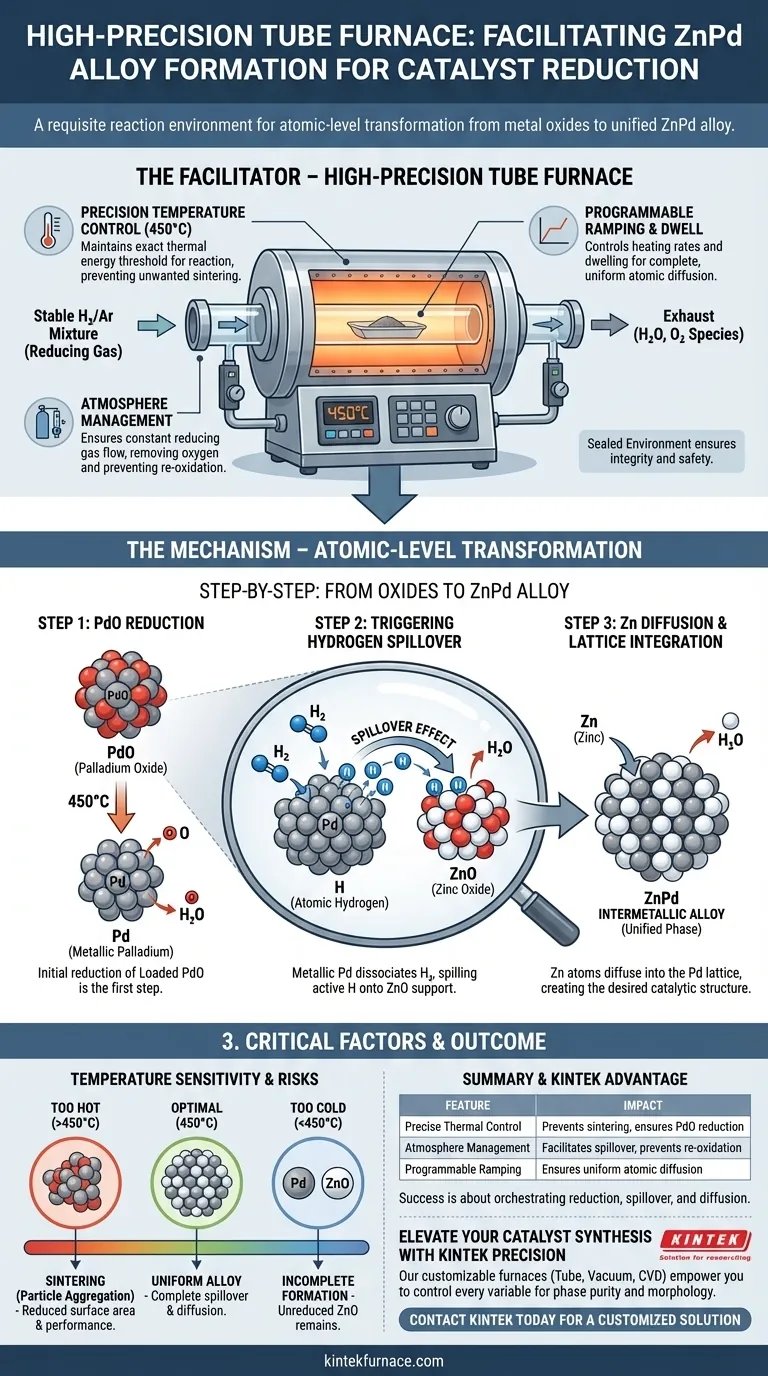

Un horno tubular de alta precisión sirve como el entorno de reacción necesario que permite la transformación a nivel atómico de los óxidos metálicos en una aleación unificada de ZnPd. Al mantener un flujo de hidrógeno estable y un control riguroso de la temperatura, específicamente a 450 °C, se desencadena la reducción del óxido de paladio, iniciando una cascada de eventos de difusión atómica esenciales para la formación de la aleación.

El valor distintivo del horno radica en su capacidad para mantener una atmósfera térmica y reductora precisa que impulsa el efecto de derrame de hidrógeno. Este fenómeno permite que el paladio reducido catalice la reducción del óxido de zinc adyacente, permitiendo que los átomos de zinc difundan en la red de paladio y se fijen en una fase intermetálica estable de ZnPd.

La Mecánica de la Transformación de Fases

Control de Temperatura de Precisión

La formación de la aleación ZnPd requiere un umbral de energía térmica específico, generalmente centrado en 450 °C.

El horno tubular mantiene esta temperatura exacta para garantizar que el entorno sea lo suficientemente energético como para inducir cambios químicos, pero lo suficientemente estable como para evitar sinterizaciones no deseadas.

Esta consistencia térmica es vital para la reducción inicial del óxido de paladio (PdO) cargado, que es el primer paso en la secuencia de reacción.

Activación del Efecto de Derrame de Hidrógeno

Una vez que el óxido de paladio se reduce a paladio metálico, el flujo de hidrógeno estable del horno facilita el efecto de derrame de hidrógeno.

En este proceso, el paladio metálico disocia el hidrógeno molecular en hidrógeno atómico activo.

Estos átomos de hidrógeno activos migran ("se derraman") de la superficie del paladio al soporte de óxido de zinc (ZnO) adyacente, activando su reducción localizada.

Difusión Atómica e Integración en la Red

La reducción del óxido de zinc libera átomos de zinc en estrecha proximidad al paladio.

Debido a que el horno mantiene un estado térmico controlado, estos átomos de zinc pueden difundir eficazmente en la red de paladio.

Esta difusión transforma los estados metálicos separados en una aleación intermetálica ZnPd unificada y monofásica, creando la estructura catalítica deseada.

El Papel Crítico de la Gestión de la Atmósfera

Entorno Reductor Estable

Más allá de la temperatura, el horno tubular asegura un suministro constante de gas reductor, como una mezcla de hidrógeno/argón.

Este flujo continuo elimina las especies de oxígeno liberadas durante el proceso de reducción, evitando la reoxidación.

El entorno sellado del horno garantiza que la presión parcial de hidrógeno se mantenga constante, lo que resulta en una reducción uniforme en todo el lecho catalítico.

Control de Tasas de Calentamiento y Tiempos de Permanencia

La calidad de la aleación final depende en gran medida de cómo el material alcanza su temperatura objetivo.

Un horno de alta precisión permite tasas de calentamiento programables, evitando choques térmicos que podrían alterar la morfología del catalizador.

La gestión precisa del tiempo de permanencia asegura que la difusión de zinc en la red de paladio sea completa, evitando una mezcla de fases aleadas y no aleadas.

Comprender las Compensaciones

Sensibilidad a las Fluctuaciones de Temperatura

Si bien las altas temperaturas facilitan la difusión, la desviación del rango óptimo de 450 °C conlleva riesgos.

El calor excesivo puede provocar agregación o sinterización de partículas, donde las nanopartículas se agrupan, reduciendo el área superficial activa y el rendimiento catalítico.

Por el contrario, el calor insuficiente no activará completamente el efecto de derrame de hidrógeno, dejando óxido de zinc no reducido y evitando la formación de aleaciones verdaderas.

Pureza de la Atmósfera y Seguridad

El uso de gas hidrógeno requiere estrictos protocolos de seguridad y pureza de la atmósfera.

Cualquier fuga en el horno tubular o contaminación del suministro de gas con oxígeno puede comprometer el proceso de reducción o crear peligros de seguridad.

El aspecto de "alta precisión" del equipo se refiere no solo al calor, sino a la integridad de los sellos y los controladores de flujo másico que mantienen el equilibrio inerte/reductor.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su preparación de catalizadores ZnPd, debe alinear las capacidades del horno con sus objetivos de síntesis específicos.

- Si su enfoque principal es la Pureza de Fase: Priorice un horno con control de temperatura multizona para garantizar que toda la muestra permanezca exactamente a 450 °C, garantizando un derrame de hidrógeno completo y una aleación uniforme.

- Si su enfoque principal es la Morfología de Partículas: Concéntrese en la precisión de los controladores de flujo de gas y las tasas de rampa de calentamiento para prevenir la sinterización de partículas y al mismo tiempo garantizar una reducción efectiva.

El éxito en la formación de aleaciones ZnPd no se trata solo de aplicar calor; se trata de orquestar una sincronización precisa de reducción, derrame y difusión.

Tabla Resumen:

| Característica | Mecanismo en la Formación de ZnPd | Impacto en la Calidad del Catalizador |

|---|---|---|

| Control Térmico de Precisión | Mantiene el umbral exacto de 450 °C | Previene la sinterización; asegura la reducción completa del PdO |

| Gestión de la Atmósfera | Mantiene un flujo estable de hidrógeno/argón | Facilita el derrame de hidrógeno y previene la reoxidación |

| Rampas Programables | Controla las tasas de calentamiento y los tiempos de permanencia | Asegura la difusión atómica uniforme en la red de Pd |

| Entorno Sellado | Flujo de gas y sellos de alta integridad | Garantiza la pureza de fase y la seguridad operativa |

Mejore su Síntesis de Catalizadores con la Precisión KINTEK

Lograr la fase intermetálica ZnPd perfecta requiere más que solo calor: exige una sincronización térmica y atmosférica absoluta. KINTEK ofrece sistemas líderes en la industria de Tubos, Vacío y CVD diseñados específicamente para I+D y fabricación de alto nivel.

Nuestros hornos de alta temperatura personalizables permiten a los investigadores controlar cada variable del efecto de derrame de hidrógeno, desde la permanencia precisa a 450 °C hasta la gestión automatizada del flujo de gas. Asóciese con los expertos de KINTEK para optimizar sus etapas de reducción y garantizar la pureza de fase.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función de un sistema de horno tubular con actuador lineal? Simulación de la dinámica del fuego para estudios precisos de emisiones

- ¿Cómo influye un horno tubular de alta precisión en la calidad de crecimiento del grafeno? Optimizar el rendimiento de la síntesis CVD

- ¿Cuál es la función de un horno tubular de grado industrial? Dominio de la calcinación de grafito expandido (EG)

- ¿Cuál es el papel de un horno de recocido tubular de laboratorio en los recubrimientos de LiMn2O4? Perspectivas expertas post-tratamiento

- ¿Cómo contribuyen los ciclos redox a alta temperatura realizados en un horno tubular a la activación de catalizadores Ni/BaZrO3?

- ¿Cuál es la función de un horno tubular industrial en el estudio de recubrimientos de AlCoCrFeNi? Mejorar la durabilidad del material

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la construcción de Pb SA/OSC? Ingeniería Atómica de Precisión

- ¿Qué condiciones ambientales críticas proporciona un horno tubular para el ciclado térmico de rocas volcánicas? Guía de expertos