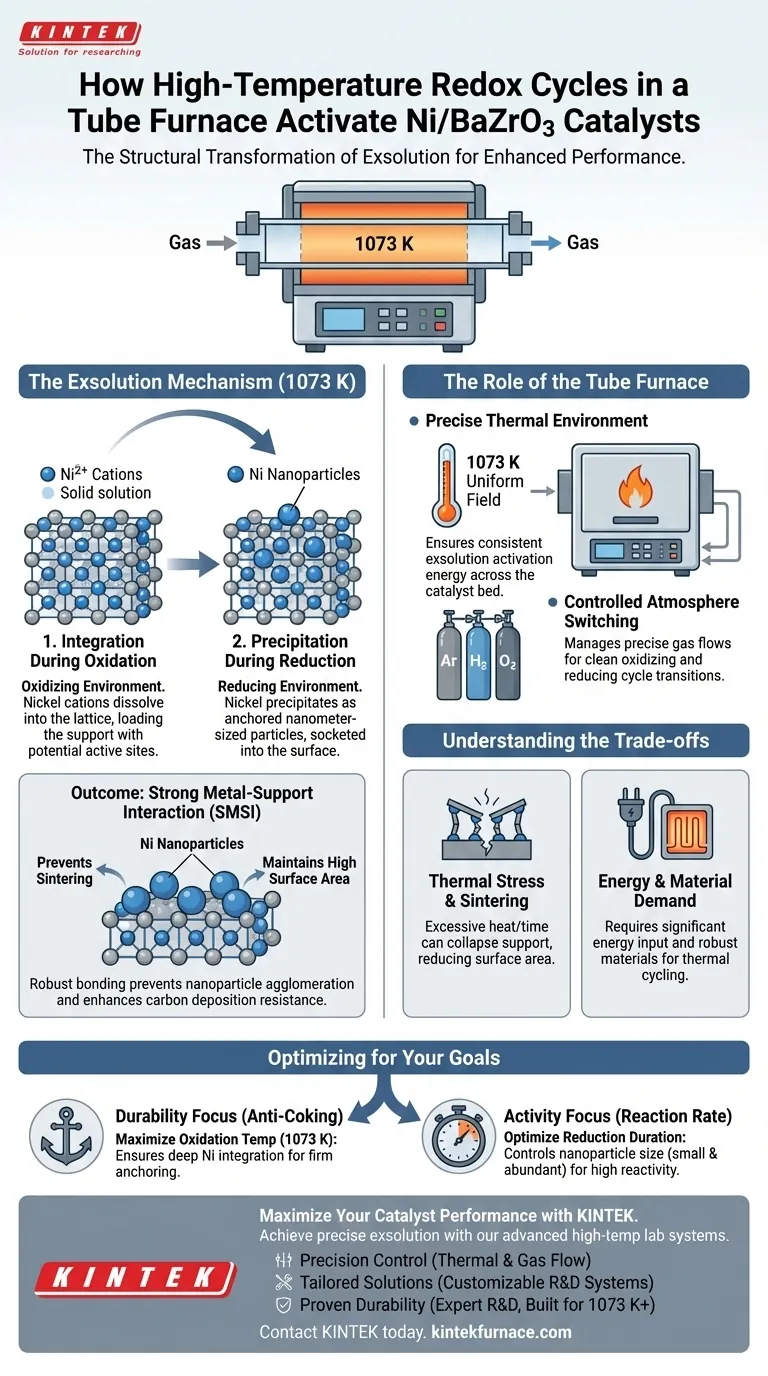

Los ciclos redox a alta temperatura facilitan una transformación estructural conocida como exsolución. Cuando se realizan a 1073 K en un horno tubular, este proceso fuerza a los cationes de níquel a integrarse en la red de BaZrO3 durante la oxidación y a emerger posteriormente como nanopartículas ancladas durante la reducción. Esto crea una arquitectura superficial específica que es fundamental para un alto rendimiento catalítico.

El entorno del horno tubular permite un mecanismo preciso de disolución-precipitación, lo que resulta en fuertes interacciones metal-soporte que mejoran significativamente la actividad y la resistencia a la deposición de carbono.

Explicación del Mecanismo de Exsolución

La función principal del ciclo redox en este contexto es manipular la ubicación física y el estado de los átomos de níquel en relación con el soporte de zirconato de bario (BaZrO3).

Integración Durante la Oxidación

En la fase de oxidación, la alta energía térmica proporcionada por el horno tubular impulsa los cationes de níquel a la estructura de perovskita.

El níquel se disuelve efectivamente en la red de BaZrO3, creando una solución sólida. Este paso "carga" el soporte con posibles sitios activos.

Precipitación Durante la Reducción

Durante la fase de reducción posterior, el entorno cambia para extraer el níquel de la red.

El níquel precipita en la superficie en forma de partículas de tamaño nanométrico. Debido a que estas partículas emergen de la estructura de la red, están firmemente encajadas en la superficie en lugar de simplemente estar encima.

Fuerte Interacción Metal-Soporte (SMSI)

El calor extremo (1073 K) asegura que el enlace entre las partículas metálicas que precipitan y el soporte de óxido sea robusto.

Esta interacción, conocida como SMSI, evita que las nanopartículas se aglomeren (sintericen) durante la operación, manteniendo una alta área superficial y reactividad.

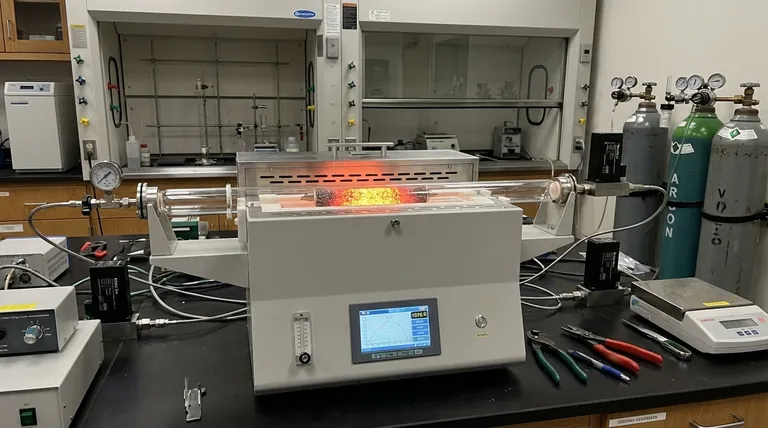

El Papel del Horno Tubular

Mientras que la química define la reacción, el horno tubular proporciona los controles de ingeniería necesarios para ejecutarla.

Entorno Térmico Preciso

La activación de Ni/BaZrO3 requiere temperaturas alrededor de 1073 K.

Un horno tubular crea un campo térmico uniforme que asegura que todo el lecho catalítico alcance esta energía de activación simultáneamente. Esta uniformidad es vital para una exsolución consistente en todo el lote.

Cambio de Atmósfera Controlado

El proceso requiere alternar entre entornos oxidantes y reductores.

Los hornos tubulares están diseñados para gestionar los flujos de gas (como argón inerte, hidrógeno u oxígeno) con precisión. Este control permite el cambio limpio de atmósferas requerido para impulsar los ciclos de integración y precipitación sin contaminación.

Comprender las Compensaciones

Si bien el ciclado redox a alta temperatura es efectivo, introduce desafíos específicos que deben gestionarse.

Estrés Térmico y Sinterización

Si bien el calor impulsa la exsolución, el calor excesivo o los tiempos de mantenimiento prolongados pueden provocar la sinterización del propio material de soporte.

Si la estructura del soporte colapsa o los granos crecen demasiado, el área superficial disponible para la catálisis disminuye, contrarrestando los beneficios de la activación del níquel.

Demanda de Energía y Materiales

Operar a 1073 K requiere una entrada de energía significativa y materiales de horno especializados capaces de soportar el ciclado térmico.

Las tasas rápidas de calentamiento y enfriamiento pueden causar un shock térmico en los componentes cerámicos dentro del horno o en el propio soporte catalítico si no se controlan estrictamente (por ejemplo, a menudo se utilizan tasas controladas como 2 °C/min en contextos de reducción similares).

Tomar la Decisión Correcta para su Objetivo

La aplicación de ciclos redox debe adaptarse a las demandas operativas específicas de su catalizador.

- Si su enfoque principal es la Durabilidad (Anticoking): Asegúrese de que la temperatura de oxidación alcance los 1073 K completos para maximizar la profundidad de la integración del níquel, lo que ancla firmemente las partículas contra el crecimiento del carbono.

- Si su enfoque principal es la Actividad (Tasa de Reacción): Optimice la duración de la fase de reducción para controlar el tamaño de las nanopartículas precipitadas, asegurando que permanezcan pequeñas y abundantes en lugar de grandes y escasas.

Al aprovechar el control térmico preciso de un horno tubular, transforma Ni/BaZrO3 de una simple mezcla a un sistema catalítico sofisticado y autorregenerativo.

Tabla Resumen:

| Característica | Integración (Oxidación) | Precipitación (Reducción) |

|---|---|---|

| Temperatura | 1073 K | 1073 K |

| Mecanismo | El níquel se disuelve en la red de BaZrO3 | El níquel emerge como nanopartículas ancladas |

| Resultado | Crea una solución sólida | Fuerte Interacción Metal-Soporte (SMSI) |

| Beneficio Clave | Carga uniforme del sitio | Resistencia a la sinterización y deposición de carbono |

| Atmósfera | Entorno oxidante | Entorno reductor (por ejemplo, hidrógeno) |

Maximice el Rendimiento de su Catalizador con KINTEK

Lograr una exsolución precisa en catalizadores Ni/BaZrO3 requiere el riguroso control térmico y atmosférico que se encuentra solo en equipos de grado profesional. KINTEK proporciona sistemas avanzados de alta temperatura de laboratorio diseñados específicamente para investigadores y fabricantes que exigen excelencia.

¿Por qué elegir KINTEK para su investigación de catalizadores?

- Control de Precisión: Nuestros hornos tubulares ofrecen los campos térmicos uniformes y la gestión del flujo de gas esenciales para ciclos redox complejos.

- Soluciones a Medida: Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestro equipo es totalmente personalizable para cumplir con sus especificaciones únicas de I+D.

- Durabilidad Probada: Respaldados por I+D y fabricación expertas, nuestros sistemas están construidos para soportar ciclos térmicos repetidos a 1073 K y más allá.

¿Listo para mejorar su ciencia de materiales? Póngase en contacto con KINTEK hoy mismo para discutir los requisitos de su proyecto y descubrir cómo nuestros hornos de laboratorio especializados pueden optimizar sus procesos de activación.

Guía Visual

Referencias

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno tubular en la etapa de tratamiento térmico a alta temperatura de la fabricación de catalizadores?

- ¿Cómo contribuye un horno tubular de laboratorio a la ciencia ambiental? Obtenga un control preciso para el análisis de contaminantes y materiales

- ¿Cuáles son las características únicas de un horno tubular de vacío multiestación con respecto al control de la atmósfera? Desbloquee experimentos paralelos de alta pureza

- ¿Cómo funciona un horno tubular de vacío? Domine el procesamiento preciso de materiales a alta temperatura

- ¿Por qué es fundamental el control de la atmósfera para los recubrimientos de CGGG? Domine el sinterizado de precisión en hornos tubulares

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué papel juega un horno tubular de alta temperatura en el postratamiento de muestras de Ir-TiO2? Maestría en Pureza de Materiales

- ¿Por qué es esencial una atmósfera de nitrógeno en un horno tubular para la síntesis de LiFePO4? Prevenir la oxidación y garantizar la pureza