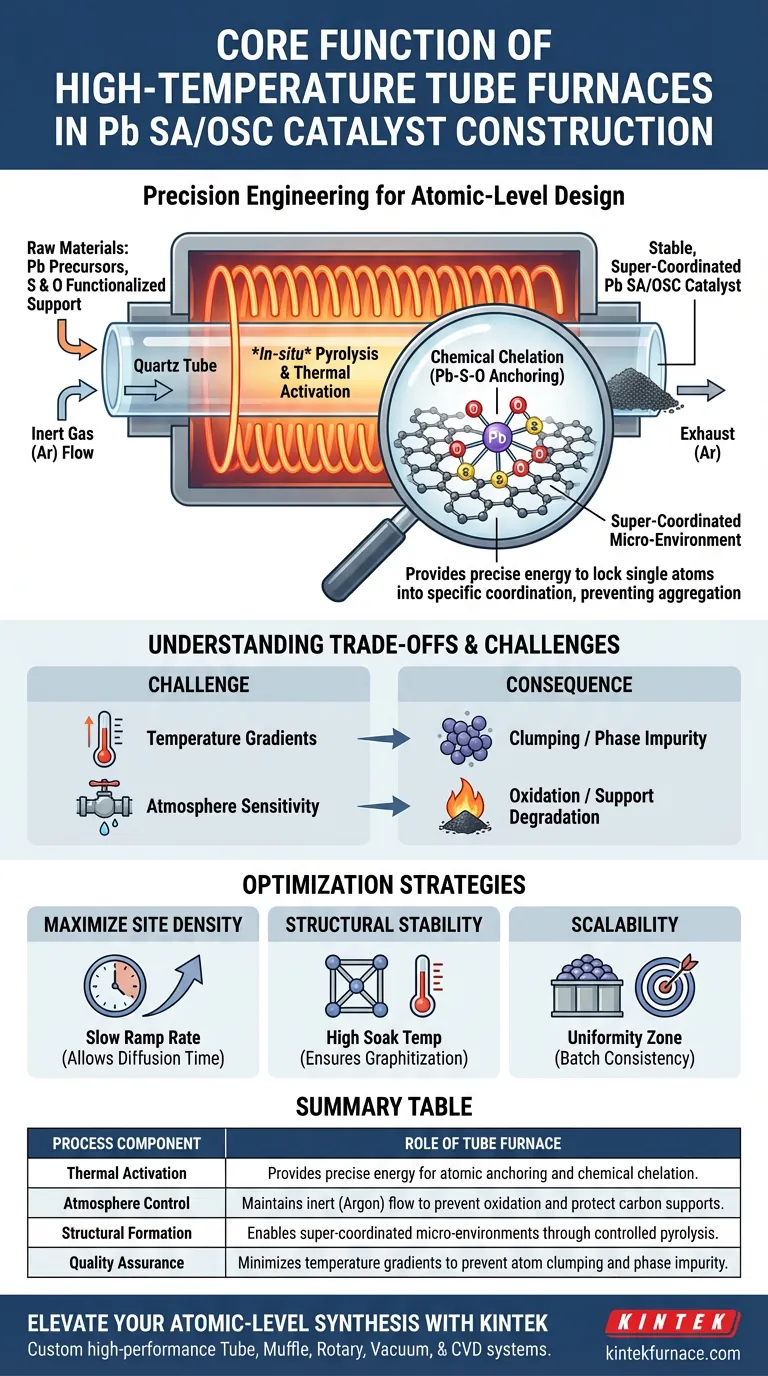

La función principal de un horno tubular de alta temperatura en la construcción de catalizadores Pb SA/OSC es proporcionar un entorno térmico y atmosférico estrictamente controlado que permita la pirólisis in situ. Específicamente, facilita la quelación química de los cationes de plomo (Pb) con grupos funcionales de azufre (S) y oxígeno (O) en un material de soporte. Este proceso ancla los átomos individualmente, creando un microentorno estable y supercoordinado.

Idea Central: El horno tubular actúa como una herramienta de ingeniería de precisión, no solo como un calentador. Suministra la energía de activación exacta requerida para fijar átomos individuales en una estructura de coordinación específica de azufre-oxígeno, evitando que se aglomeren en grumos y preservando su actividad catalítica.

Ingeniería del Microentorno Atómico

La síntesis de catalizadores de átomos individuales supercoordinados de azufre y oxígeno (Pb SA/OSC) es un delicado proceso termodinámico. El horno tubular sirve como reactor que impulsa la química fundamental requerida para estabilizar átomos individuales.

Facilitación del Anclaje a Nivel Atómico

Para que los catalizadores de átomos individuales funcionen, los átomos de metal deben estar firmemente "anclados" al material de soporte.

El entorno de alta temperatura proporciona la energía de activación térmica necesaria para impulsar la formación de enlaces químicos.

Bajo estas condiciones, los cationes de plomo reaccionan químicamente con especies de azufre y oxígeno. Esto crea una estructura quelada donde el átomo de metal se mantiene firmemente en su lugar por los átomos no metálicos circundantes.

Establecimiento de la Atmósfera Inerte

El proceso de síntesis no puede ocurrir al aire libre, ya que el oxígeno degradaría el soporte a base de carbono o alteraría incorrectamente el estado de oxidación del metal.

El horno tubular permite un flujo constante de gas inerte, típicamente argón.

Esto crea una envoltura estable y no reactiva que protege los materiales durante la fase de alto calor, asegurando que los cambios químicos se limiten estrictamente a las reacciones deseadas de pirólisis y coordinación.

Creación de la Estructura Supercoordinada

La naturaleza "supercoordinada" del catalizador Pb SA/OSC se refiere a una disposición específica de enlaces de alta densidad alrededor del átomo de plomo.

La curva de control de temperatura precisa del horno asegura que el material alcance el punto exacto requerido para formar estos enlaces complejos sin destruir el marco subyacente.

Esto da como resultado un microentorno que permanece estable incluso bajo operaciones catalíticas a alta temperatura más adelante.

Comprensión de los Compromisos

Si bien el horno tubular de alta temperatura es el estándar de oro para esta síntesis, una operación precisa es fundamental para evitar comprometer el material.

Uniformidad de Temperatura vs. Gradientes

La ventaja principal de un horno tubular es su capacidad para minimizar los gradientes de temperatura a lo largo de la longitud del tubo.

Sin embargo, si el "tiempo de remojo" (duración a temperatura máxima) o las velocidades de rampa de calentamiento se calculan mal, aún pueden ocurrir gradientes térmicos.

El calentamiento inconsistente conduce a "impureza de fase", donde algunos átomos de plomo no logran anclarse y en su lugar se aglomeran, arruinando las propiedades de átomo único.

Sensibilidad a la Atmósfera

El proceso depende completamente de la pureza de la atmósfera inerte.

Cualquier fuga o fluctuación en el flujo de argón permite que el oxígeno ingrese a la cámara a altas temperaturas.

Esto resulta en la combustión del material de soporte o la formación de óxidos metálicos no deseados en lugar de los sitios activos supercoordinados objetivo.

Tomando la Decisión Correcta para Su Síntesis

El éxito en la síntesis de materiales Pb SA/OSC depende de cómo programe y utilice las capacidades del horno tubular.

- Si su enfoque principal es Maximizar la Densidad de Sitios: Priorice una velocidad de rampa lenta para permitir tiempo suficiente para que los cationes de plomo se difundan y encuentren sitios de anclaje de azufre/oxígeno disponibles antes de que la pirólisis se complete.

- Si su enfoque principal es la Estabilidad Estructural: Asegúrese de que la temperatura de "remojo" sea lo suficientemente alta como para graficar completamente el soporte de carbono, lo que fija la estructura supercoordinada para una durabilidad a largo plazo.

- Si su enfoque principal es la Escalabilidad: Concéntrese en la "zona de uniformidad" de su horno específico; solo coloque muestras en la región central donde la desviación de temperatura es insignificante para garantizar la consistencia del lote.

Al controlar estrictamente la curva térmica y la pureza atmosférica, transforma el horno tubular de un simple calentador en un instrumento de diseño a nivel atómico.

Tabla Resumen:

| Componente del Proceso | Función del Horno Tubular en la Síntesis de Catalizadores |

|---|---|

| Activación Térmica | Proporciona energía precisa para el anclaje atómico y la quelación química. |

| Control de Atmósfera | Mantiene el flujo inerte (Argón) para prevenir la oxidación y proteger los soportes de carbono. |

| Formación Estructural | Permite microentornos supercoordinados a través de pirólisis controlada. |

| Garantía de Calidad | Minimiza los gradientes de temperatura para prevenir la aglomeración de átomos y la impureza de fase. |

Mejore Su Síntesis a Nivel Atómico con KINTEK

La ingeniería térmica precisa es la diferencia entre un catalizador de átomo único exitoso y un lote fallido. En KINTEK, entendemos las rigurosas demandas de la ciencia de materiales. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Horno Tubular, Mufla, Rotatorio, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para sus necesidades de investigación específicas.

Ya sea que esté sintetizando catalizadores supercoordinados o nanomateriales avanzados, nuestros hornos brindan la uniformidad de temperatura y la integridad atmosférica que su trabajo merece. Asóciese con KINTEK hoy para su solución de horno personalizada.

Guía Visual

Referencias

- Xiao Zhou, Han‐Qing Yu. Constructing sulfur and oxygen super-coordinated main-group electrocatalysts for selective and cumulative H2O2 production. DOI: 10.1038/s41467-023-44585-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

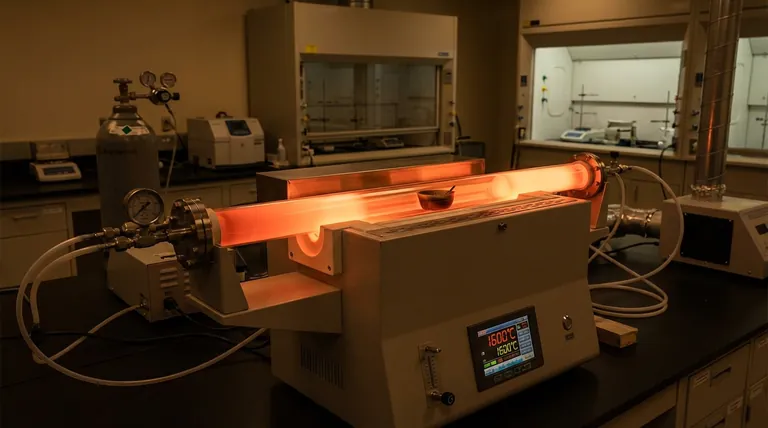

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es necesario el tratamiento de recocido en un horno tubular para la conversión de V-Ni3S2/NF? Domina la fosforización precisa

- ¿Cómo facilita el diseño de un horno tubular de doble zona la conversión precisa de fosfuro metálico? Optimizar las heterouniones

- ¿Cómo contribuye un horno tubular horizontal de laboratorio a la síntesis de TiO2@C? Domina las etapas de tratamiento térmico

- ¿Qué es la sinterización y cómo se realiza en hornos horizontales? Desbloquee la precisión en el procesamiento de polvos

- ¿Cuáles son los diferentes tipos de hornos tubulares? Encuentre su solución perfecta de alta temperatura

- ¿Cómo contribuyen los hornos de tubo a las reacciones de transporte y a la producción de cristales? Domine la síntesis de alta pureza con control de precisión

- ¿Cómo se comparan los hornos de tubo descendente (drop tube) con los hornos de caja tradicionales? Elija el horno adecuado para su laboratorio

- ¿Cuál es la función de un horno tubular horizontal en la carbonización de biomasa? Dominio de la activación de precisión y el diseño de poros