El recocido en un horno tubular es estrictamente necesario porque crea el entorno térmico y químico preciso requerido para ejecutar la reacción de fosforización de manera segura y efectiva. Específicamente, este equipo permite la descomposición controlada de hipofosfito de sodio a 275 °C para generar gas fosfina reactivo, que es el mecanismo para dopar fósforo en el material.

La función principal de este proceso es facilitar el intercambio aniónico: reemplazar una porción específica de átomos de azufre por átomos de fósforo. Esto se logra generando una atmósfera reductora que rompe los enlaces metal-azufre sin destruir la estructura cristalina principal del material.

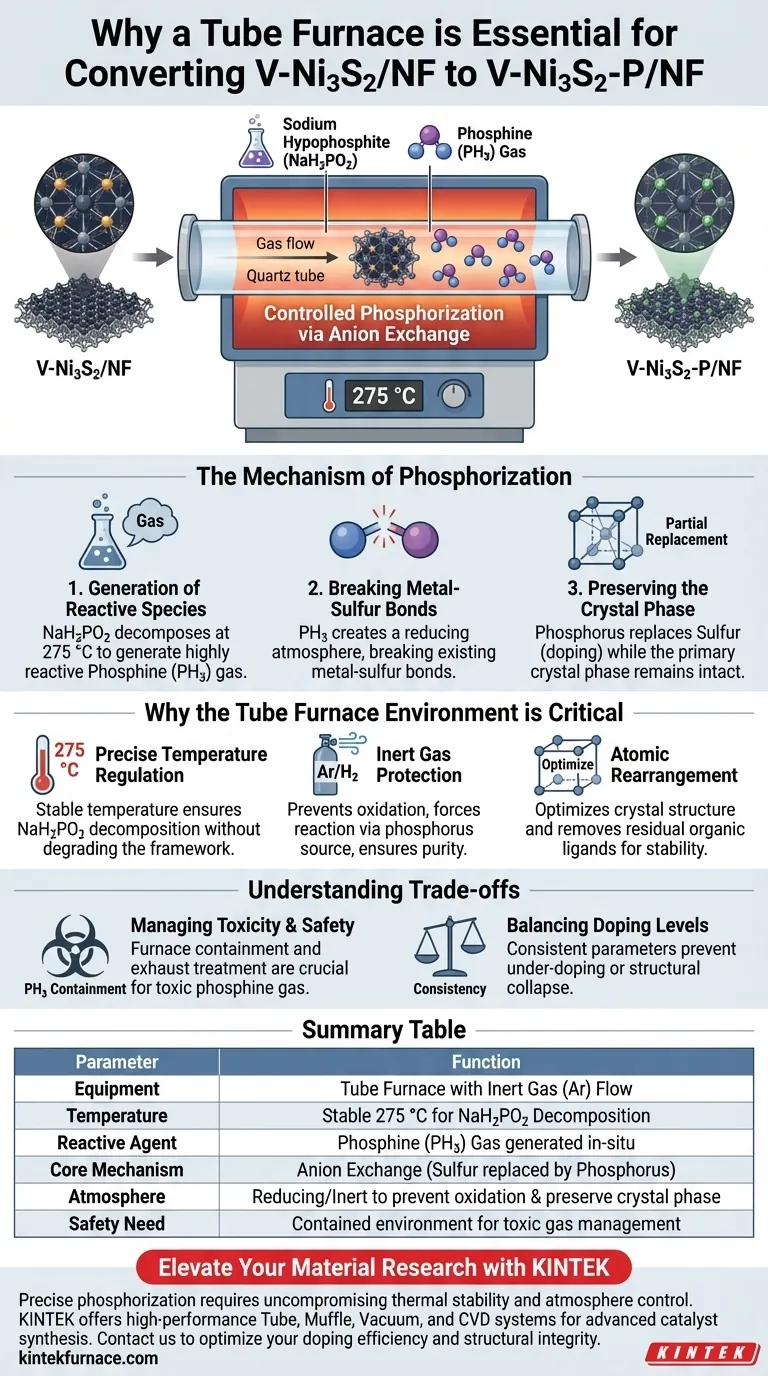

El Mecanismo de la Fosforización

Generación de Especies Reactivas

La conversión se basa en un material precursor, típicamente hipofosfito de sodio (NaH2PO2). Cuando se calienta en el horno tubular, este compuesto se descompone para generar gas fosfina (PH3).

La fosfina es un agente altamente activo. Su generación es el catalizador de todo el proceso de dopaje, que no puede ocurrir en condiciones ambientales estándar.

Ruptura de Enlaces Metal-Azufre

Una vez generado, el gas fosfina interactúa con el precursor V-Ni3S2. En esta atmósfera reductora, la alta reactividad del PH3 rompe los enlaces metal-azufre existentes.

Esta ruptura crea vacantes donde puede ocurrir el intercambio aniónico. Permite que los átomos de fósforo ocupen sitios previamente ocupados por azufre, transformando efectivamente el material en V-Ni3S2-P.

Preservación de la Fase Cristalina

Crucialmente, este proceso está diseñado para ser un reemplazo parcial. El objetivo es introducir fósforo (dopaje) para modular las propiedades electrónicas, no para crear un material a granel completamente nuevo.

El proceso de recocido asegura que, si bien la química de la superficie cambia, la fase cristalina principal del material permanece intacta.

Por Qué el Entorno del Horno Tubular es Crítico

Regulación Precisa de la Temperatura

La reacción requiere una temperatura estable de exactamente 275 °C.

Los hornos tubulares proporcionan la estabilidad térmica necesaria para mantener esta temperatura indefinidamente. Este nivel de calor específico es suficiente para descomponer la fuente de fósforo pero lo suficientemente controlado como para evitar la degradación del marco de sulfuro de níquel.

Protección con Gas Inerte

El proceso requiere un entorno de gas inerte protector (a menudo involucrando Argón o una mezcla de Hidrógeno/Argón).

Esto evita que el material se oxide (reaccione con el oxígeno del aire) a altas temperaturas. Obliga a que la reacción proceda únicamente a través de la fuente de fósforo, asegurando la pureza del catalizador dopado.

Reordenamiento Atómico

Más allá de la reacción química, el tratamiento térmico induce el reordenamiento atómico.

Como se señaló en principios de recocido más amplios, este tratamiento térmico ayuda a optimizar la estructura cristalina y a eliminar ligandos orgánicos residuales de la síntesis. Esto estabiliza el catalizador y mejora su consistencia química.

Comprender las Compensaciones

Gestión de la Toxicidad y la Seguridad

La generación de fosfina (PH3) es químicamente necesaria pero presenta un peligro significativo para la seguridad debido a su alta toxicidad.

Un horno tubular es esencial para la contención. Sin embargo, el sistema debe estar perfectamente sellado y el escape debe tratarse adecuadamente para prevenir la exposición peligrosa.

Equilibrio de los Niveles de Dopaje

El "reemplazo parcial" de azufre es un equilibrio delicado.

Si la temperatura fluctúa o el tiempo de recocido es incorrecto, corre el riesgo de dopaje insuficiente (fósforo insuficiente) o de una reacción excesiva, lo que podría colapsar la estructura cristalina deseada. El proceso depende completamente de la consistencia de los parámetros del horno.

Tomando la Decisión Correcta para Su Objetivo

Para garantizar la conversión exitosa de V-Ni3S2/NF a su contraparte de dopaje dual, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la Eficiencia de Dopaje: Asegúrese de que el precursor (NaH2PO2) se coloque aguas arriba en el flujo de gas para maximizar la exposición del sustrato al gas PH3 generado.

- Si su enfoque principal es la Integridad Estructural: Verifique estrictamente la calibración de la temperatura a 275 °C; excederla puede comprometer la fase cristalina principal esencial para el rendimiento catalítico.

- Si su enfoque principal es la Pureza de la Superficie: Utilice la fase de recocido para garantizar la eliminación completa de los ligandos orgánicos residuales, aprovechando la atmósfera inerte para prevenir la recontaminación.

El control preciso de la atmósfera térmica y química es la única forma de lograr un dopaje dual efectivo manteniendo la estabilidad estructural de su catalizador.

Tabla Resumen:

| Parámetro | Función en el Proceso de Fosforización |

|---|---|

| Equipo | Horno Tubular con Flujo de Gas Inerte (Ar) |

| Temperatura | Estable 275 °C para la Descomposición de NaH2PO2 |

| Agente Reactivo | Gas Fosfina (PH3) generado in-situ |

| Mecanismo Central | Intercambio Aniónico (Azufre reemplazado por Fósforo) |

| Atmósfera | Reductora/Inerte para prevenir la oxidación y preservar la fase cristalina |

| Necesidad de Seguridad | Entorno contenido para la gestión de gases tóxicos |

Mejora tu Investigación de Materiales con KINTEK

La fosforización precisa requiere una estabilidad térmica y un control de la atmósfera inflexibles. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Horno Tubular, Mufla, Vacío y CVD de alto rendimiento adaptados para la síntesis de catalizadores avanzados.

Ya sea que esté convirtiendo V-Ni3S2/NF o desarrollando materiales dopados duales personalizados, nuestros hornos de alta temperatura de laboratorio personalizables garantizan la consistencia que su investigación exige. Contacta a KINTEK hoy para descubrir cómo nuestras soluciones de calentamiento pueden optimizar la eficiencia de tu dopaje y la integridad estructural.

Guía Visual

Referencias

- Kyeongseok Min, Sung‐Hyeon Baeck. Unveiling the Role of V and P Dual‐Doping in Ni<sub>3</sub>S<sub>2</sub> Nanorods: Enhancing Bifunctional Electrocatalytic Activities for Anion Exchange Membrane Water Electrolysis. DOI: 10.1002/sstr.202500217

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué características avanzadas se pueden encontrar en hornos de tubo más elaborados? Desbloquee precisión y versatilidad para aplicaciones exigentes

- ¿Para qué se utilizan los hornos tubulares? Logre un procesamiento térmico preciso y control de la atmósfera

- ¿Por qué se requiere un horno tubular de alta temperatura para la preparación de electrodos de sensores de glucosa no enzimáticos?

- ¿Cómo se utilizan los hornos tubulares en la industria del vidrio y la cerámica? Desbloquee el procesamiento térmico de precisión

- ¿Cuáles son los usos comunes de los hornos tubulares de lecho fluidizado vertical en la investigación de laboratorio? Descubra Soluciones Térmicas de Precisión

- ¿Cómo garantiza la sonda de inyección en un horno de tubo de caída una alta velocidad de calentamiento? Simule la pirólisis industrial de manera experta

- ¿Qué hace que los hornos de tubo vertical de lecho fluidizado sean respetuosos con el medio ambiente? Descubra soluciones tecnológicas verdes eficientes