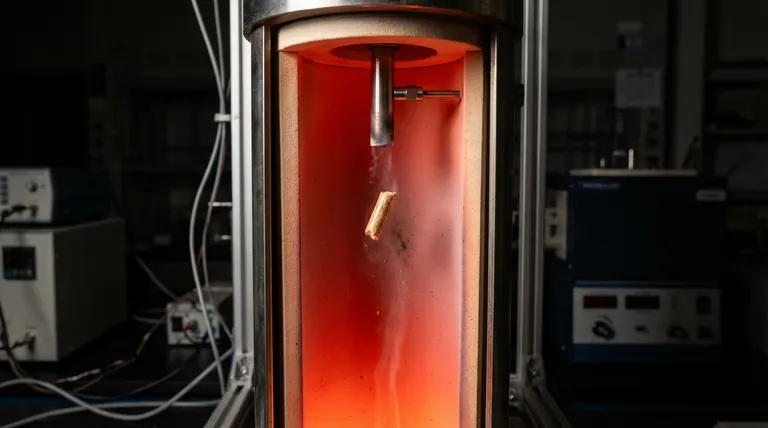

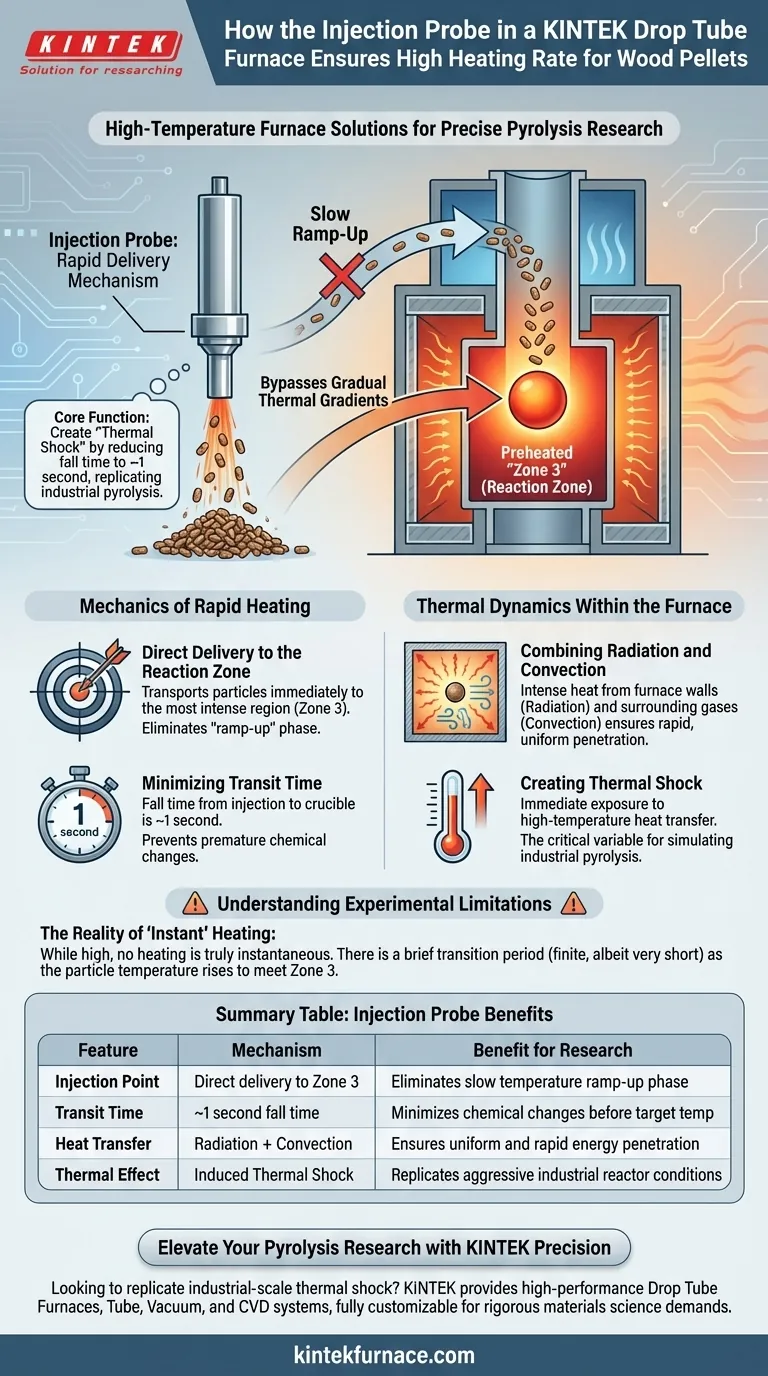

La sonda de inyección funciona como un mecanismo de entrega rápida que elude los gradientes térmicos graduales que se encuentran típicamente en configuraciones de horno estáticas. Al introducir pellets de madera directamente desde la parte superior del horno en una "Zona 3" precalentada, la sonda asegura que el material se exponga a temperaturas máximas casi instantáneamente, en lugar de calentarse lentamente al ingresar a la unidad.

La función principal de la sonda de inyección es crear un "choque térmico" al reducir el tiempo de caída de la partícula a aproximadamente un segundo. Esto replica las agresivas condiciones de calentamiento de la pirólisis industrial, que no se pueden simular introduciendo lentamente combustible en una zona caliente.

La Mecánica del Calentamiento Rápido

Entrega Directa a la Zona de Reacción

La sonda de inyección está diseñada para transportar partículas inmediatamente a la región más intensa del horno.

En lugar de permitir que los pellets de madera viajen a través de zonas de entrada más frías, la sonda los entrega directamente en la Zona 3, la zona de reacción precalentada a alta temperatura. Este posicionamiento preciso elimina la fase de "rampa ascendente" que a menudo sesga los datos experimentales en reactores estándar.

Minimización del Tiempo de Tránsito

Para lograr una alta velocidad de calentamiento, la duración de la exposición de la partícula a temperaturas intermedias debe ser insignificante.

El diseño facilita un tiempo de caída desde el punto de inyección hasta la cápsula de aproximadamente 1 segundo. Esta ventana de tránsito extremadamente corta evita que el pellet experimente cambios químicos significativos antes de alcanzar la temperatura de reacción objetivo.

Dinámica Térmica Dentro del Horno

Combinación de Radiación y Convección

Una vez que la sonda libera el pellet en la zona de reacción, el horno utiliza dos modos de transferencia de calor simultáneamente.

Las partículas se someten a una intensa radiación de las paredes del horno y a convección de los gases circundantes. Esta calefacción de doble acción asegura que la energía térmica penetre en el pellet de madera de manera rápida y uniforme.

Creación de Choque Térmico

La combinación de posicionamiento rápido y exposición inmediata a la transferencia de calor a alta temperatura da como resultado un choque térmico.

Esta es la variable crítica para una experimentación válida. Simula eficazmente el entorno de pirólisis real que se encuentra en los hornos industriales a gran escala, donde el combustible se inyecta directamente en enormes bolas de fuego o lechos fluidizados.

Comprensión de las Limitaciones Experimentales

La Realidad del Calentamiento "Instantáneo"

Si bien la sonda de inyección crea una alta velocidad de calentamiento, es importante reconocer que ningún calentamiento es verdaderamente instantáneo.

Incluso con un tiempo de caída de 1 segundo, existe un breve período de transición. Los investigadores deben reconocer que, si bien esta configuración imita de cerca el choque industrial, todavía existe un período finito (aunque muy corto) en el que la temperatura de la partícula aumenta hasta alcanzar la temperatura ambiente de la Zona 3.

Tomar la Decisión Correcta para su Investigación

Al evaluar si un horno de tubo de caída con una sonda de inyección es adecuado para su trabajo, considere sus objetivos experimentales específicos.

- Si su enfoque principal es simular la pirólisis industrial: La sonda de inyección es esencial porque replica el choque térmico y la rápida descomposición que se encuentran en los reactores comerciales.

- Si su enfoque principal es la combustión lenta o la torrefacción: Esta configuración puede ser demasiado agresiva, ya que la alta velocidad de calentamiento elude las fases graduales de secado y calentamiento relevantes para esos procesos.

La sonda de inyección actúa efectivamente como un interruptor cinético, lo que le permite eludir la inercia térmica y capturar la física de las reacciones de alta energía.

Tabla Resumen:

| Característica | Mecanismo | Beneficio para la Investigación |

|---|---|---|

| Punto de Inyección | Entrega directa a la Zona 3 | Elimina la fase de rampa de temperatura lenta |

| Tiempo de Tránsito | Tiempo de caída de ~1 segundo | Minimiza los cambios químicos antes de la temperatura objetivo |

| Transferencia de Calor | Radiación + Convección | Asegura una penetración de energía uniforme y rápida |

| Efecto Térmico | Choque Térmico Inducido | Replicación de las condiciones agresivas del reactor industrial |

Mejore su Investigación de Pirólisis con la Precisión KINTEK

¿Está buscando replicar el choque térmico a escala industrial en un entorno de laboratorio? KINTEK ofrece hornos de tubo de caída, sistemas de tubo, vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la ciencia de materiales moderna.

Respaldados por I+D y fabricación expertos, nuestros hornos de alta temperatura son totalmente personalizables según sus necesidades de investigación únicas, lo que garantiza que su análisis de pellets de madera o combustible sea preciso y escalable. Contacte a KINTEK hoy para discutir cómo nuestras sondas de inyección especializadas y soluciones de horno personalizables pueden acelerar sus avances experimentales.

Guía Visual

Referencias

- Guillaume Gerandi, Valérie Tschamber. Particulate and gaseous emissions during combustion of wood pellets under low and high heating rates in a drop tube furnace. DOI: 10.2139/ssrn.5600417

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de un horno tubular horizontal?Calentamiento de precisión para uso industrial y de laboratorio

- ¿Cómo se utilizan los hornos tubulares en la síntesis química? Descubra la creación precisa de materiales

- ¿Cómo facilita un horno de escaneo rápido con calentamiento infrarrojo las mediciones precisas de TDS para el atrapamiento de hidrógeno?

- ¿Por qué se mezcla el biocarbón con KOH y se trata a 800 °C en un horno tubular? Descubre los secretos del carbono poroso jerárquico

- ¿Cuál es el papel de un horno de tubo de vacío en la carbonización de biomasa? Logre precisión en la síntesis de carbono poroso

- ¿Qué materiales se utilizan comúnmente para la construcción de tubos de horno y por qué? Elija el tubo adecuado para las necesidades de su laboratorio

- ¿Qué papel juega un horno tubular de alta temperatura en la conversión de PEO a carbono poroso? Dominando la Ingeniería Molecular

- ¿Cuál es la función principal de un horno tubular horizontal para simular el comportamiento de oxidación del acero laminado en caliente?