Un horno tubular de alta temperatura sirve como recipiente de reacción fundamental para convertir el óxido de polietileno (PEO) en carbono poroso, proporcionando los estrictos controles ambientales necesarios para la transformación química. Permite que el precursor sufra una descomposición térmica específica sin quemarse, asegurando que el material evolucione hacia un marco de carbono estable.

La función principal del horno tubular es desacoplar el calor de la combustión. Al mantener una atmósfera inerte mientras se suministra energía térmica precisa, obliga al PEO a sufrir deshidrocondensación, eliminando los elementos no carbonados para dejar un esqueleto poroso y estructurado.

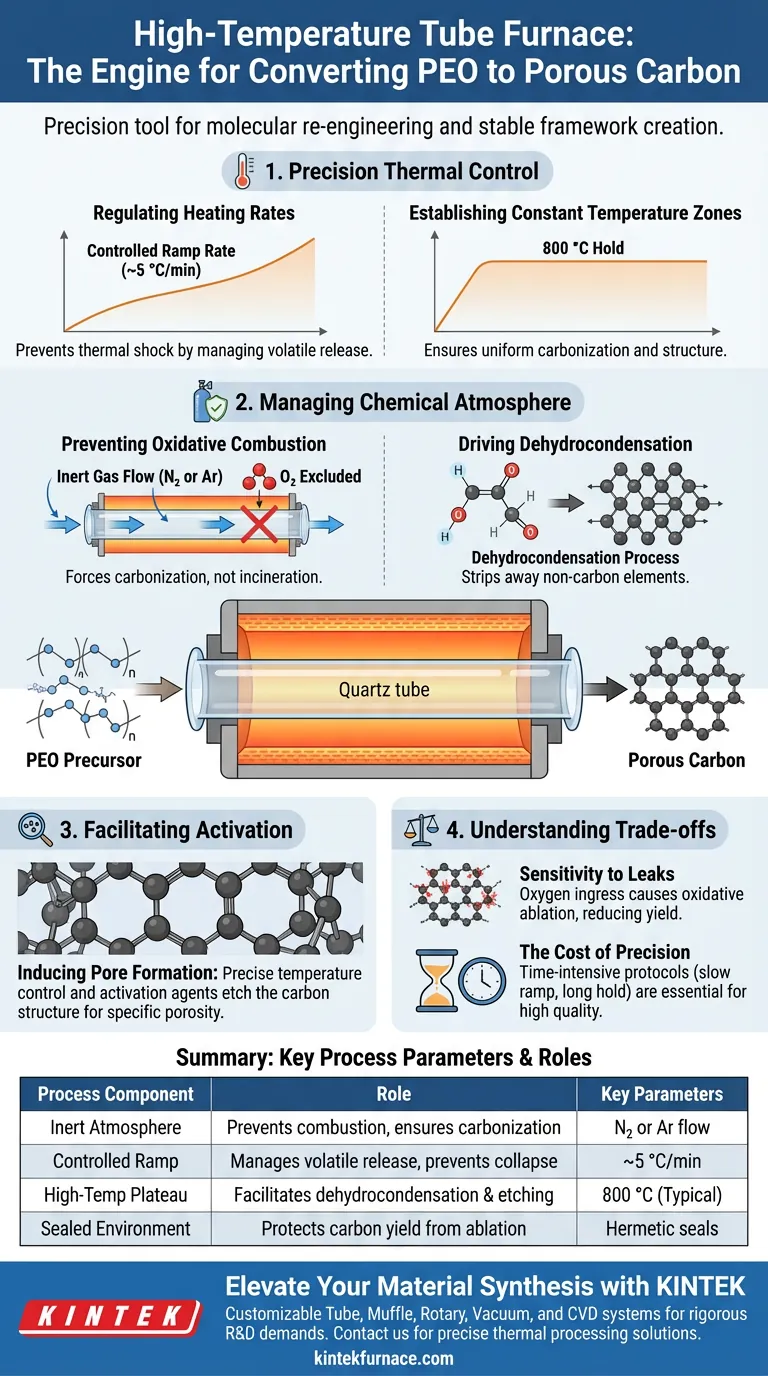

Control Térmico de Precisión

Regulación de las Velocidades de Calentamiento

El horno no simplemente expone el material al calor; aplica una velocidad de rampa controlada, típicamente alrededor de 5 °C/min.

Este aumento gradual es fundamental para gestionar la liberación de componentes volátiles. Un aumento lento y constante asegura que la estructura orgánica evolucione metódicamente en lugar de colapsar bajo choque térmico.

Establecimiento de Zonas de Temperatura Constante

Una vez completada la rampa, el horno mantiene un entorno de alta temperatura estable, a menudo apuntando a 800 °C.

Mantener el material en esta meseta térmica específica permite que el proceso de carbonización se complete. Asegura que toda la muestra alcance el equilibrio térmico, lo que resulta en una estructura de material uniforme.

Gestión de la Atmósfera Química

Prevención de la Combustión Oxidativa

El papel más vital del horno tubular es la creación de una atmósfera inerte (generalmente Nitrógeno o Argón).

Si el PEO se calentara a 800 °C al aire libre, simplemente se quemaría. El entorno sellado del tubo evita que el oxígeno reaccione con la muestra, obligando al material a carbonizarse en lugar de incinerarse.

Impulso de la Deshidrocondensación

En este entorno desprovisto de oxígeno, el calor impulsa una reacción química específica conocida como deshidrocondensación.

Este proceso elimina sistemáticamente átomos de hidrógeno y oxígeno de la cadena de PEO. Lo que queda es un marco de carbono condensado, que forma la columna vertebral física del material poroso final.

Facilitación de la Activación

Inducción de la Formación de Poros

Más allá de la simple carbonización, el horno facilita el proceso de activación necesario para crear porosidad.

Ya sea por descomposición térmica sola o con la ayuda de agentes químicos, el control preciso de la temperatura permite el "grabado" de la estructura de carbono. Esto crea la arquitectura de poros específica requerida para la aplicación final del material.

Comprensión de las Compensaciones

Sensibilidad a las Fugas Atmosféricas

La efectividad del proceso depende completamente de la integridad del sellado.

Incluso una entrada menor de oxígeno a 800 °C conduce a una "ablación oxidativa", donde el esqueleto de carbono se consume, reduciendo significativamente el rendimiento y dañando la estructura de los poros.

El Costo de la Precisión

Lograr carbono poroso de alta calidad requiere protocolos que consumen mucho tiempo.

Las lentas velocidades de calentamiento (por ejemplo, 5 °C/min) y los largos tiempos de mantenimiento requeridos para una pirólisis profunda significan que el rendimiento es limitado. Acelerar este proceso para ahorrar tiempo generalmente resulta en una carbonización incompleta o una red de poros colapsada.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la utilidad de un horno tubular de alta temperatura para la conversión de PEO, alinee sus configuraciones con sus objetivos específicos:

- Si su enfoque principal es la estabilidad estructural: Priorice velocidades de calentamiento más lentas (por debajo de 5 °C/min) para permitir que los volátiles escapen sin dañar el marco de carbono en desarrollo.

- Si su enfoque principal es el área superficial de los poros: céntrese en la precisión del mantenimiento a alta temperatura (800 °C) y el flujo de gas inerte para maximizar el efecto de activación sin ablación.

En última instancia, el horno tubular actúa no solo como un calentador, sino como un instrumento preciso para la reingeniería molecular.

Tabla Resumen:

| Componente del Proceso | Papel en la Conversión de PEO | Parámetros Clave |

|---|---|---|

| Atmósfera Inerte | Previene la combustión oxidativa; asegura la carbonización | Flujo de Nitrógeno o Argón |

| Rampa Controlada | Gestiona la liberación de volátiles; previene el colapso estructural | ~5 °C/min |

| Meseta a Alta Temperatura | Facilita la deshidrocondensación y el grabado de poros | 800 °C (Típico) |

| Entorno Sellado | Protege el rendimiento del carbono de la ablación oxidativa | Sellos herméticos del tubo |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La carbonización precisa requiere más que solo calor: requiere un control ambiental absoluto. KINTEK proporciona sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la reingeniería molecular.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas son totalmente personalizables para manejar sus velocidades de rampa específicas, requisitos de atmósfera y mesetas térmicas. Ya sea que esté desarrollando carbono poroso para almacenamiento de energía o filtración avanzada, ofrecemos la estabilidad y precisión que su investigación merece.

¿Listo para optimizar su procesamiento térmico? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Pawan Singh Dhapola, Pramod K. Singh. Environment-friendly approach for synthesis of promising porous carbon: empowering supercapacitors for a sustainable future. DOI: 10.1039/d3ma00984j

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las aplicaciones de los hornos de tubo vertical de lecho fluidizado? Calentamiento uniforme para materiales en polvo

- ¿Por qué se requiere un horno tubular de alta temperatura con atmósfera de argón para la carbonización de biomasa? Ideas clave

- ¿Por qué es esencial una atmósfera de nitrógeno en un horno tubular para la síntesis de LiFePO4? Prevenir la oxidación y garantizar la pureza

- ¿Cómo se construye el horno de tubo de cuarzo para operaciones al vacío? Descubra los elementos clave de diseño para el procesamiento al vacío a alta temperatura

- ¿Cómo facilita un horno tubular la hidrogenación en fase gaseosa para Zircaloy-4? Lograr una precipitación precisa de hidruros

- ¿Cómo contribuye un horno tubular a una recuperación eficiente de gases? Maximice la captura y el control de gases

- ¿Cuál es el papel de un horno tubular en la producción de biocarbón primario? Perspectivas expertas sobre la pirólisis de la caña de azúcar

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?