En resumen, un horno de tubo de cuarzo se adapta a las operaciones de vacío sellando un tubo de cuarzo de alta pureza con conexiones herméticas especializadas. Estas conexiones, generalmente en ambos extremos del tubo, cuentan con estructuras de junta esmerilada, válvulas de pistón y enlaces a una bomba de vacío, todo diseñado para crear y mantener un entorno controlado de baja presión durante el procesamiento a alta temperatura.

La clave no es solo conectar una bomba de vacío. Un verdadero horno de vacío es un sistema integrado donde el método de sellado, los elementos calefactores, el aislamiento y el sistema de control se eligen específicamente por su compatibilidad con un entorno de baja presión y alta pureza.

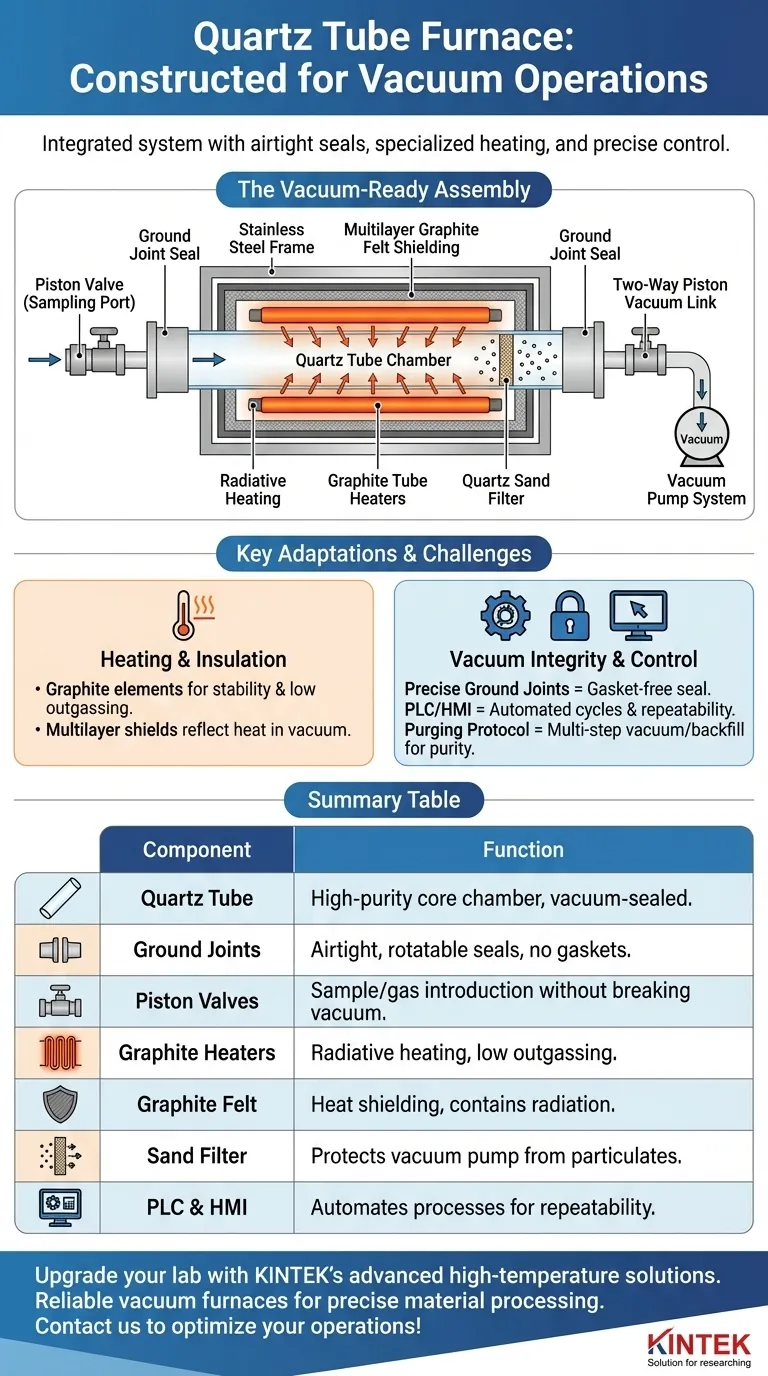

La anatomía de un horno de tubo listo para vacío

Para comprender cómo funcionan estos hornos, es esencial observar los componentes individuales y cómo contribuyen al sistema hermético de alta temperatura.

El tubo de cuarzo y el conjunto de sellado

El núcleo del horno es el propio tubo, que debe estar perfectamente sellado de la atmósfera exterior. Esto se logra a través de una combinación de componentes en cada extremo.

En la parte delantera, es común un puerto de muestreo con válvula de pistón. Esto permite introducir o extraer muestras o gases pequeños sin romper el sello de vacío principal.

En la parte trasera, un enlace de vacío de pistón bidireccional conecta el tubo del horno con el sistema de bomba de vacío.

Conexiones de junta esmerilada

Tanto el puerto delantero como el trasero suelen utilizar estructuras de junta esmerilada. Estas son superficies lisas mecanizadas con precisión que encajan perfectamente, creando un sello fuerte sin necesidad de juntas que puedan degradarse a altas temperaturas o contaminar el proceso.

Este diseño a menudo permite que las conexiones se giren, lo que simplifica el proceso de conectar y desconectar las líneas de vacío y otros aparatos.

Protección del sistema de vacío

Para garantizar la longevidad de la costosa bomba de vacío, a menudo se instala un filtro de arena de cuarzo dentro del tubo del horno, entre la cámara principal y el puerto de vacío.

Este simple filtro cumple una función crítica: atrapa cualquier partícula generada durante el experimento, evitando que sea succionada y dañe la bomba de vacío.

Creación de calor en el vacío

Calentar una cámara sin aire presenta un desafío único, ya que la convección ya no es un modo significativo de transferencia de calor. La cámara de calentamiento del horno debe diseñarse específicamente para el calentamiento radiativo en vacío.

Elementos calefactores

El sistema a menudo utiliza calentadores de tubo de grafito. El grafito es una excelente opción porque funciona bien a temperaturas muy altas y es estable en el vacío, lo que significa que no liberará cantidades significativas de gas (desgasificación) que contaminarían el entorno.

Estos calentadores son conocidos por ser fáciles de instalar y mantener. Algunos sistemas pueden ofrecer una estructura de calentamiento totalmente metálica como alternativa para aplicaciones específicas donde el grafito no es adecuado.

Aislamiento y blindaje térmico

Los elementos calefactores están alojados dentro de un duradero marco de acero inoxidable.

Para contener el calor intenso, la cámara está revestida con escudos térmicos de fieltro de grafito multicapa. En un vacío, estas capas actúan como un termo de alta tecnología, reflejando la radiación térmica de vuelta a la cámara y evitando que el cuerpo exterior del horno se sobrecaliente.

Comprender las compensaciones y las realidades operativas

Lograr un vacío limpio no es tan simple como accionar un interruptor. Tanto el diseño como el funcionamiento tienen matices críticos para el éxito.

El protocolo de purga

Simplemente aspirar el aire una vez no es suficiente para lograr una atmósfera pura. Las moléculas de aire y humedad se adhieren a las superficies internas del tubo del horno.

El procedimiento recomendado es primero pre-bombear un vacío y luego rellenar el tubo con un gas inerte de alta pureza. Repetir este ciclo de vacío/purga varias veces "lava" eficazmente los gases atmosféricos residuales del sistema.

El desafío de la desgasificación

Todos los materiales, incluida la muestra que se está calentando y los propios componentes del horno, pueden liberar gases atrapados cuando se calientan en el vacío. Este fenómeno, denominado desgasificación, puede degradar la calidad de su vacío y contaminar su experimento.

Por eso la construcción del horno utiliza materiales compatibles con el vacío como el grafito y el cuarzo de alta pureza.

Control de procesos y repetibilidad

Los hornos de vacío modernos dependen de sistemas de control sofisticados para gestionar estos procesos complejos. Un PLC (Controlador Lógico Programable) permite la automatización de perfiles de calentamiento, ciclos de bombeo y flujo de gas.

Una intuitiva HMI (Interfaz Hombre-Máquina) permite a los operadores definir y guardar recetas de procesos, asegurando que los experimentos sean altamente repetibles y puedan monitorearse o incluso controlarse de forma remota.

Tomar la decisión correcta para su aplicación

Comprender la construcción de un horno de tubo de vacío le ayuda a seleccionar un sistema y operarlo de manera efectiva en función de sus objetivos científicos.

- Si su enfoque principal es la máxima pureza: Priorice un horno con sellos de junta esmerilada de alta calidad y comprométase con un riguroso protocolo de purga de múltiples pasos antes de cada ejecución.

- Si su enfoque principal es la repetibilidad del proceso: Un sistema con control PLC y HMI integrado es esencial para definir y ejecutar recetas de procesos idénticas cada vez.

- Si su enfoque principal es la longevidad del sistema: Busque características como filtros de partículas integrados para proteger la bomba de vacío y calentadores de grafito robustos y fáciles de mantener.

En última instancia, un horno de tubo de vacío construido correctamente es más que un calentador; es un entorno diseñado con precisión que permite el procesamiento avanzado de materiales.

Tabla de resumen:

| Componente | Función en operaciones de vacío |

|---|---|

| Tubo de cuarzo | Cámara central de alta pureza, sellada para integridad del vacío |

| Conexiones de junta esmerilada | Sellos herméticos sin juntas, rotatorios para fácil acceso |

| Válvulas de pistón | Permiten la introducción de muestras/gas sin romper el vacío |

| Calentadores de tubo de grafito | Calentamiento radiativo, estable en vacío con baja desgasificación |

| Fieltro de grafito multicapa | Blindaje térmico para contener la radiación y evitar el sobrecalentamiento |

| Filtro de arena de cuarzo | Protege la bomba de vacío atrapando partículas |

| Control PLC y HMI | Automatiza procesos para repetibilidad y monitoreo remoto |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de tubo de vacío fiables, incluidos hornos de mufla, tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la pureza, la repetibilidad y la longevidad en el procesamiento de materiales. Contáctenos hoy para analizar cómo podemos optimizar sus operaciones de vacío.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión