En esencia, un horno tubular contribuye a una recuperación eficiente de gases creando un ambiente completamente sellado y controlado para procesos de alta temperatura. A diferencia de los sistemas abiertos o semiabiertos, este diseño garantiza que todos los subproductos gaseosos, como gases craqueados o de combustión, estén completamente contenidos dentro del tubo de proceso, evitando que escapen a la atmósfera y permitiendo su captura para tratamiento o reutilización.

Un horno tubular por sí mismo no recupera gas; más bien, es una tecnología habilitadora crítica. Su función principal es contener un proceso, capturar el 100% del escape gaseoso y proporcionar una corriente controlada que pueda dirigirse eficientemente a un sistema de recuperación o tratamiento separado.

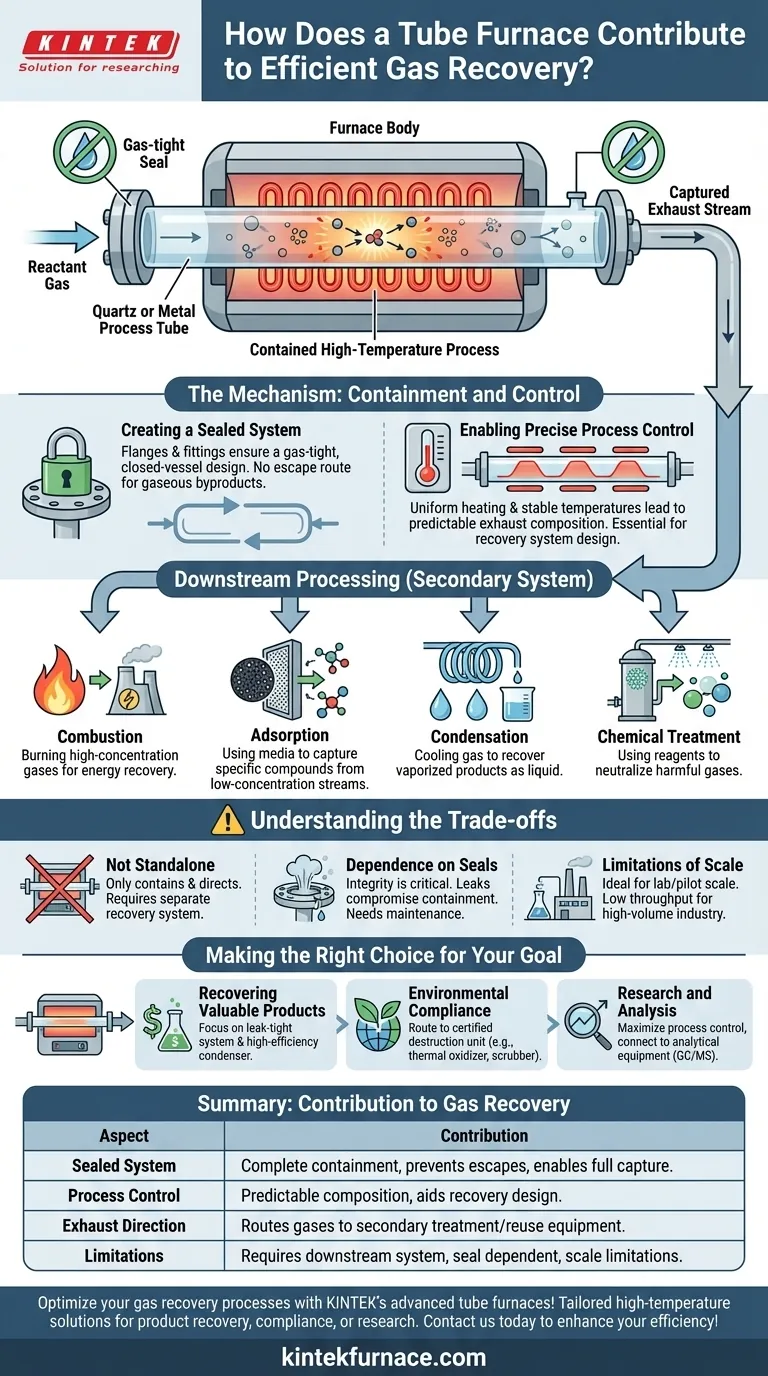

El Mecanismo: Contención y Control

La eficacia de un horno tubular en la gestión de gases se deriva de su diseño fundamental, que prioriza la contención y el control preciso del proceso. Esto permite flujos de escape predecibles y manejables.

Creación de un Sistema Sellado

Un proceso se lleva a cabo dentro de un tubo sellado, típicamente hecho de cuarzo, alúmina o aleación metálica. Las bridas y los accesorios en ambos extremos aseguran que el sistema sea hermético a los gases.

Este diseño de recipiente cerrado significa que cualquier gas producido durante la reacción, ya sea por craqueo térmico, síntesis u otro proceso, no tiene vía de escape. Se ven obligados a salir por un puerto de salida designado.

Permitir un Control Preciso del Proceso

Los hornos tubulares modernos cuentan con múltiples zonas de calentamiento y aislamiento de alta calidad. Esto permite perfiles de temperatura extremadamente uniformes y estables a lo largo del tubo.

Este nivel de control asegura que las reacciones químicas sean consistentes, produciendo una composición predecible de gas de escape. Conocer la composición exacta del flujo de residuos es esencial para diseñar un sistema de recuperación o neutralización efectivo.

Dirigir el Escape para el Procesamiento Posterior

El flujo de gas capturado que sale del horno puede canalizarse directamente a equipos secundarios especializados. El horno actúa como el primer paso en un flujo de trabajo más grande de manejo de gases.

Dependiendo del objetivo, este equipo aguas abajo podría incluir sistemas para:

- Combustión: Quema de gases orgánicos de alta concentración para recuperar energía.

- Adsorción: Uso de carbón activado u otros medios para capturar compuestos específicos de un flujo de baja concentración.

- Condensación: Enfriamiento del gas para recuperar productos vaporizados en forma líquida.

- Tratamiento Químico: Uso de depuradores o reactivos para neutralizar gases ácidos o dañinos.

Comprendiendo las Ventajas y Desventajas

Aunque es altamente efectivo, un horno tubular es solo un componente de una estrategia completa de recuperación de gases. Comprender sus limitaciones es clave para una implementación exitosa.

El Horno No Es una Solución Independiente

El malentendido más común es creer que el horno mismo trata el gas. Solo lo contiene y lo dirige.

Debe invertir en un sistema aguas abajo separado y apropiado para realmente recuperar, tratar o analizar el escape. Sin esto, el horno es simplemente un reactor que ventila residuos contenidos.

Dependencia de la Integridad del Sistema

Todo el beneficio depende de la calidad de los sellos. Cualquier fuga en las bridas, accesorios o en el propio tubo de proceso comprometerá la contención, permitiendo que los gases escapen.

Operar a altas temperaturas o con gases corrosivos puede degradar los sellos y los materiales del tubo con el tiempo, lo que requiere una inspección y mantenimiento diligentes para garantizar que el sistema permanezca hermético a los gases.

Limitaciones de Escala

Los hornos tubulares son ideales para investigación de laboratorio, proyectos piloto y producción a pequeña escala donde el control preciso es primordial.

Para la recuperación de gases industriales a gran escala, el rendimiento relativamente bajo de un horno tubular es una limitación significativa. Típicamente se requieren diferentes tipos de reactores para entornos de fabricación de gran volumen.

Elegir la Opción Correcta para su Objetivo

Para aprovechar adecuadamente un horno tubular para la gestión de gases, alinee su configuración con su objetivo principal.

- Si su enfoque principal es la recuperación de productos valiosos: Su prioridad es un sistema hermético conectado a un condensador de alta eficiencia o una trampa fría para licuar y recolectar los compuestos objetivo del flujo de escape.

- Si su enfoque principal es el cumplimiento ambiental: Su principal preocupación es dirigir el escape a una unidad de destrucción certificada, como un oxidante térmico (postquemador) o un depurador químico, para neutralizar los componentes peligrosos.

- Si su enfoque principal es la investigación y el análisis: Necesita un sistema con el máximo control de proceso y un puerto de salida conectado a equipos analíticos, como un cromatógrafo de gases o un espectrómetro de masas, para estudiar los subproductos de la reacción.

En última instancia, ver el horno tubular como un recipiente de contención de alta precisión es clave para diseñar una estrategia de gestión de gases eficaz y eficiente.

Tabla Resumen:

| Aspecto | Contribución a la Recuperación de Gases |

|---|---|

| Sistema Sellado | Garantiza la contención completa de gases, evitando fugas y permitiendo la captura total para el procesamiento posterior. |

| Control del Proceso | Proporciona calentamiento uniforme y temperaturas estables para una composición de gas predecible, lo que ayuda en el diseño del sistema de recuperación. |

| Dirección del Escape | Dirige los gases capturados a equipos secundarios como condensadores o depuradores para tratamiento o reutilización. |

| Limitaciones | Requiere sistemas de recuperación separados; depende de la integridad del sello; ideal para aplicaciones a escala de laboratorio, no para gran volumen. |

¡Optimice sus procesos de recuperación de gases con los hornos tubulares avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones a medida de alta temperatura, incluidos hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para la recuperación de productos, el cumplimiento ambiental o el análisis de investigación. Contáctenos hoy para discutir cómo nuestro equipo confiable puede mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales