Un horno de tubo vertical actúa como un simulador de precisión para la sinterización industrial, replicando las condiciones térmicas y atmosféricas específicas que se encuentran dentro de una máquina de sinterización. Utiliza elementos calefactores resistivos para generar temperaturas exactas y un sistema de suministro de gas para crear un entorno químico controlado, lo que permite a los investigadores estudiar las transformaciones físicas y químicas del mineral de hierro de forma aislada.

Al mantener temperaturas precisas entre 1280 °C y 1350 °C bajo una atmósfera controlada, el horno permite la observación detallada del desarrollo de fases minerales críticas. Esta configuración permite el estudio de la mecánica de sinterización sin la variabilidad y la escala de una planta industrial completa.

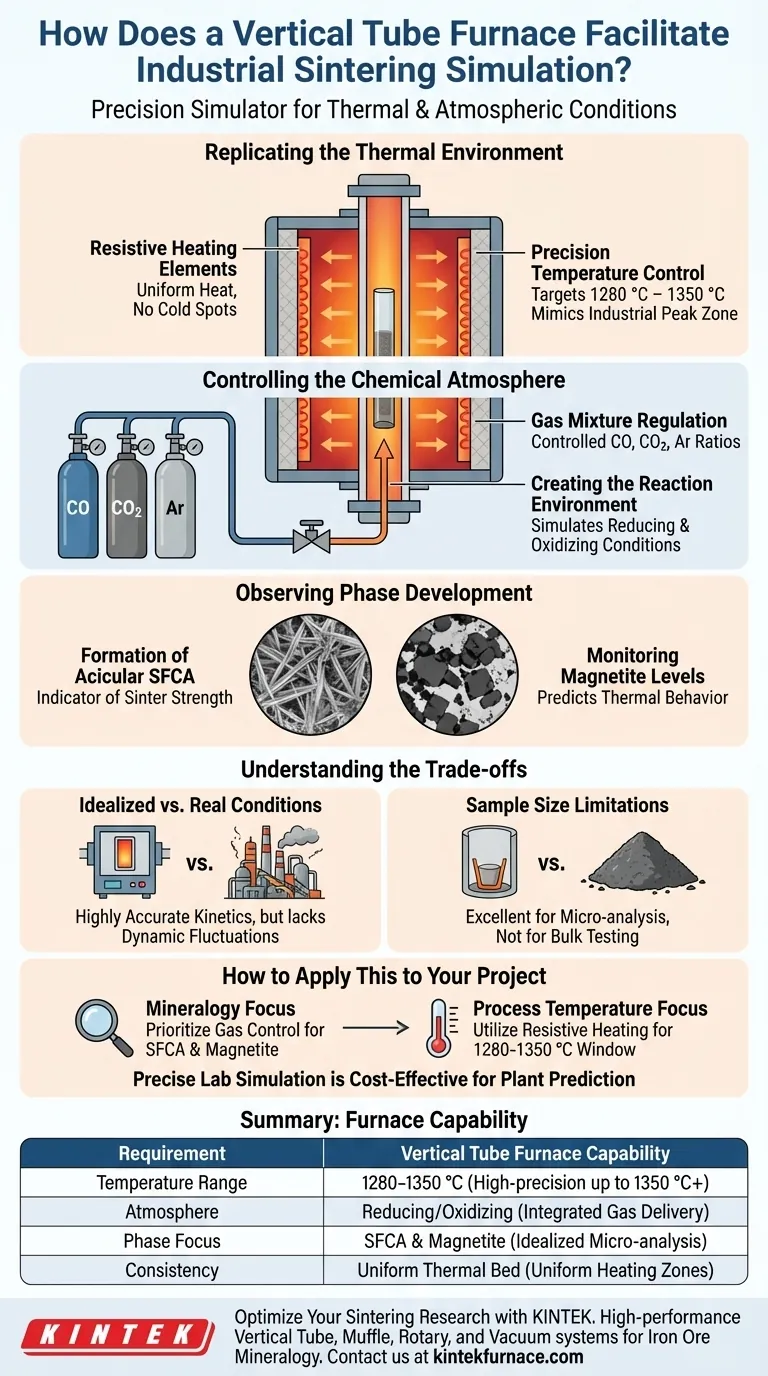

Replicación del Entorno Térmico

Control Preciso de la Temperatura

La característica definitoria del horno de tubo vertical en este contexto es su capacidad para alcanzar y mantener un rango específico de alta temperatura.

Para una simulación precisa de la sinterización, el horno apunta a una ventana entre 1280 °C y 1350 °C. Esta banda estrecha es crítica porque imita la zona térmica máxima de una cama de sinterización industrial donde ocurre la mayor parte de la aglomeración.

Mecanismo de Calefacción Resistiva

Para alcanzar estas temperaturas, el horno se basa en elementos calefactores resistivos que rodean el tubo central.

Estos elementos calientan el interior de la cámara de manera uniforme. Esto asegura que las muestras de mineral de hierro estén sujetas a una energía térmica constante, eliminando los puntos fríos que pueden ocurrir en métodos de calentamiento menos precisos.

Control de la Atmósfera Química

Regulación de la Mezcla de Gases

La temperatura es solo la mitad de la simulación; el entorno químico determina cómo reacciona el mineral.

El horno permite la introducción de una mezcla específica de gases, que típicamente involucra Monóxido de Carbono (CO), Dióxido de Carbono (CO2) y Argón (Ar).

Creación del Entorno de Reacción

Esta atmósfera controlada replica las condiciones reductoras y oxidantes presentes en una máquina de sinterización.

Al manipular las proporciones de estos gases, los investigadores pueden simular las presiones parciales específicas de oxígeno requeridas para desencadenar los cambios químicos deseados en el mineral.

Observación del Desarrollo de Fases

Formación de Minerales Clave

El propósito principal de combinar calor alto con gases específicos es observar el desarrollo de las fases minerales que determinan la calidad del sinter.

Específicamente, esta configuración facilita el crecimiento de Silico-Ferrita de Calcio y Aluminio (SFCA) acicular. La presencia y morfología de SFCA son indicadores cruciales de la resistencia y reducibilidad del sinter.

Monitoreo de Niveles de Magnetita

El horno también permite la observación de la formación de magnetita.

Comprender el equilibrio entre la magnetita y otras fases ayuda a los ingenieros a predecir el comportamiento térmico y las características de descomposición del sinter antes de que se procese a escala industrial.

Comprensión de las Compensaciones

Condiciones Idealizadas vs. Reales

Si bien el horno de tubo vertical ofrece precisión, presenta un entorno idealizado.

La sinterización industrial implica fluctuaciones dinámicas en el flujo de aire y gradientes de temperatura que un horno de tubo estático puede no replicar perfectamente. Los datos obtenidos son muy precisos para la cinética química, pero pueden no capturar completamente las irregularidades mecánicas de una cama de sinterización en movimiento.

Limitaciones del Tamaño de la Muestra

Las limitaciones físicas del tubo restringen el volumen de la muestra.

Esta configuración es excelente para el análisis microestructural y la identificación de fases, pero no puede producir cantidades a granel de sinter para pruebas físicas a gran escala.

Cómo Aplicar Esto a Su Proyecto

El valor de un horno de tubo vertical depende de los parámetros específicos que necesite aislar.

- Si su enfoque principal es la Mineralogía: Priorice el control preciso de la atmósfera gaseosa (CO/CO2/Ar) para estudiar la formación de las fases SFCA acicular y magnetita.

- Si su enfoque principal es la Temperatura del Proceso: Utilice el control de calefacción resistiva para probar cómo reacciona el mineral específicamente dentro de la ventana de 1280 °C a 1350 °C.

La simulación precisa en el laboratorio es la forma más rentable de predecir el rendimiento en la planta.

Tabla Resumen:

| Característica | Requisito de Simulación de Sinterización | Capacidad del Horno de Tubo Vertical |

|---|---|---|

| Rango de Temperatura | 1280 °C a 1350 °C | Calefacción resistiva de alta precisión hasta 1350°C+ |

| Atmósfera | Reductora/Oxidante (CO, CO2, Ar) | Suministro de gas integrado y control de presión parcial |

| Enfoque de Fase | Formación de SFCA y Magnetita | Entorno idealizado para análisis microestructural |

| Consistencia | Lecho térmico uniforme | Zonas de calentamiento uniformes para eliminar puntos fríos |

Optimice Su Investigación de Sinterización con KINTEK

Cierre la brecha entre la simulación de laboratorio y la excelencia industrial. KINTEK ofrece sistemas de Tubo Vertical, Mufla, Rotatorio y Vacío de alto rendimiento, todos personalizables para cumplir con las rigurosas demandas de la mineralogía y el procesamiento térmico del mineral de hierro.

Respaldados por I+D experto y fabricación de precisión, nuestros hornos permiten a su equipo dominar el desarrollo de fases minerales y la cinética química. Contáctenos hoy para discutir sus necesidades de investigación únicas y descubrir cómo nuestras soluciones avanzadas de calefacción pueden optimizar su camino hacia el éxito a escala de planta.

Guía Visual

Referencias

- Seong‐Jin Kim, Sung‐Mo Jung. Effect of Mill-Scale and Calcined Dolomite on High Al2O3 Sinter and Its Phase Development. DOI: 10.1007/s11663-025-03677-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno tubular en la pirólisis del esquisto bituminoso? Dominando la conversión de kerógeno y el rendimiento

- ¿Por qué usar un gas reductor en el tratamiento térmico en horno tubular? Desbloquee fases metálicas puras y defectos

- ¿Qué es un horno de tubo de caída y cuál es su propósito principal? Domine el Procesamiento Térmico Rápido para Estudios de Partículas

- ¿Qué ventajas ofrece un horno de tubo vertical de lecho fluidizado en términos de operación? Descubra una transferencia de calor y una uniformidad superiores

- ¿Qué papel juega un horno tubular horizontal en la reducción de cromita? Procesamiento de estado sólido de precisión maestra

- ¿Por qué son importantes los hornos de tubo de alta temperatura para uso industrial y científico? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo facilita un horno tubular de doble zona de temperatura la preparación de materiales compuestos como ReO3–Cu2Te?

- ¿Por qué un horno tubular de laboratorio se considera esencial para la fabricación de electrodos de nanofibras de lignina carbonizada?