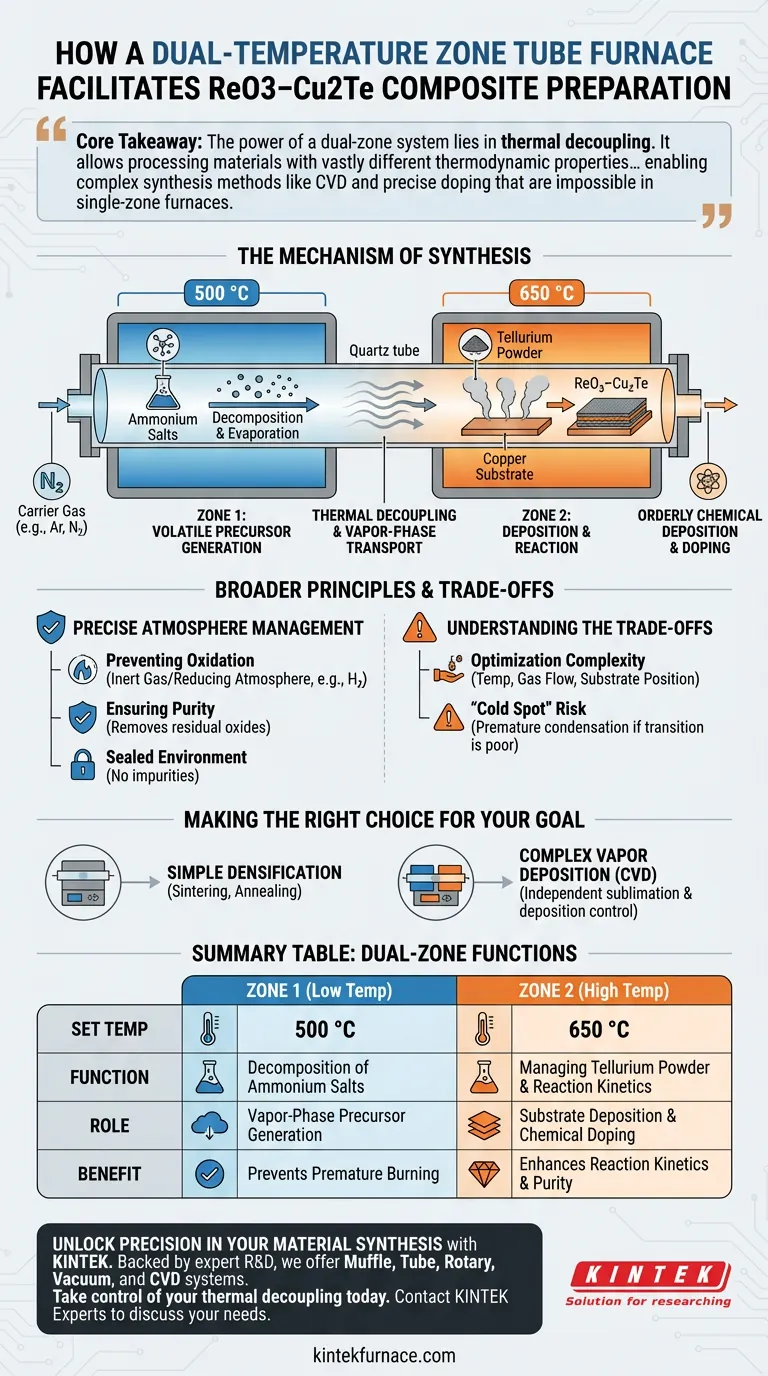

Un horno tubular de doble zona de temperatura facilita la preparación de ReO3–Cu2Te al crear dos entornos térmicos distintos dentro de un solo reactor, lo que permite la gestión simultánea pero independiente de diferentes precursores. Específicamente, permite la descomposición de sales de amonio a 500 °C en una zona mientras se mantiene el polvo de telurio a 650 °C en la segunda zona, asegurando que los componentes en fase de vapor se depositen y reaccionen de manera ordenada sobre un sustrato de cobre.

Conclusión Clave El poder de un sistema de doble zona radica en el desacoplamiento térmico. Le permite procesar materiales con propiedades termodinámicas muy diferentes, como un precursor volátil y un sustrato estable, en un único flujo de trabajo continuo, lo que permite métodos de síntesis complejos como la Deposición Química de Vapor (CVD) y el dopaje preciso que son imposibles en hornos de una sola zona.

El Mecanismo de Síntesis

Desacoplamiento de Requisitos Térmicos

En la síntesis de compuestos complejos como ReO3–Cu2Te, los precursores a menudo requieren condiciones térmicas contradictorias. Una sola temperatura probablemente quemaría el componente volátil antes de que el componente estable esté listo para reaccionar.

La Configuración de Dos Zonas

El horno de doble zona resuelve esto estableciendo un gradiente de temperatura espacial.

- Zona 1 (500 °C): Esta zona se ajusta a la temperatura óptima para descomponer o evaporar precursores volátiles, como las sales de amonio.

- Zona 2 (650 °C): Esta zona mantiene una temperatura más alta para gestionar el polvo de telurio y facilitar la cinética de la reacción final.

Transporte en Fase de Vapor

Al calentar estas zonas de forma independiente, el horno genera vapores específicos a velocidades controladas. Los gases portadores luego transportan estos componentes en fase de vapor río abajo. Esto da como resultado un proceso de deposición química y dopaje ordenado sobre el sustrato de cobre, en lugar de una mezcla caótica.

Principios de Control Más Amplios

Gestión Precisa de la Atmósfera

Si bien el control térmico es el mecanismo principal, la capacidad del horno tubular para mantener una atmósfera específica es igualmente crítica para la preparación de compuestos.

Prevención de la Oxidación

Como se observa en procesos similares (como la carbonización de biomasa o la selenización), el horno tubular proporciona un entorno sellado. Esto permite la introducción de gases inertes (como Argón o Nitrógeno) o atmósferas reductoras (como Hidrógeno).

Garantía de Pureza

Este control atmosférico elimina las películas de óxido residuales y previene "reacciones secundarias de oxidación indeseables". En el contexto de ReO3–Cu2Te, esto asegura que el proceso de dopaje ocurra sin introducir impurezas que degradarían las propiedades electrónicas del material.

Comprensión de las Compensaciones

Complejidad de la Optimización

Si bien un horno de doble zona ofrece un control superior, introduce significativamente más variables. Debe optimizar no solo dos temperaturas distintas, sino también el caudal de gas y la posición del sustrato en relación con el gradiente de temperatura.

El Riesgo del "Punto Frío"

Si el área de transición entre las dos zonas no se gestiona correctamente, los vapores generados en la zona de alta temperatura pueden condensarse prematuramente antes de llegar al sustrato. Esto requiere una calibración precisa del perfil térmico a lo largo de la longitud del tubo.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar un horno para la síntesis de materiales, la complejidad de sus precursores debe dictar su elección de equipo.

- Si su enfoque principal es la densificación simple: Un horno estándar de una sola zona es suficiente para procesos como el sinterizado o el recocido donde el material se comporta como una masa térmica única.

- Si su enfoque principal es la deposición de vapor compleja (CVD): Necesita un horno de doble zona de temperatura para controlar de forma independiente las tasas de sublimación y deposición, evitando la degradación del precursor.

El éxito en la síntesis de compuestos depende no solo de alcanzar altas temperaturas, sino de controlar exactamente *dónde* y *cuándo* se aplican esas temperaturas.

Tabla Resumen:

| Característica | Zona 1 (Baja Temp.) | Zona 2 (Alta Temp.) |

|---|---|---|

| Temperatura Ajustada | 500 °C | 650 °C |

| Función Principal | Descomposición de sales de amonio | Gestión de polvo de Telurio y cinética de reacción |

| Rol del Proceso | Generación de precursores en fase de vapor | Deposición en sustrato y dopaje químico |

| Beneficio Clave | Evita la quema prematura | Mejora la cinética de reacción y la pureza del material |

Desbloquee la Precisión en la Síntesis de sus Materiales

¿Está buscando dominar procesos complejos de CVD o producir compuestos de alta pureza como ReO3–Cu2Te? KINTEK proporciona la tecnología térmica de vanguardia que necesita para tener éxito.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite control independiente de doble zona para el transporte en fase de vapor o un horno de alta temperatura totalmente personalizable adaptado a sus necesidades de investigación únicas, nuestras soluciones garantizan una deposición química ordenada y cero oxidación.

Tome el control de su desacoplamiento térmico hoy mismo. Contacte a los Expertos de KINTEK para discutir sus requisitos específicos de laboratorio y descubrir cómo nuestro equipo de precisión puede mejorar los resultados de su investigación.

Guía Visual

Referencias

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el procedimiento recomendado para el control de la atmósfera en un horno de tubo de vacío? Optimice sus procesos de alta temperatura

- ¿Cuáles son las características de los hornos de tubo multizona? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Qué aplicaciones de investigación específicas demuestran las capacidades de los hornos tubulares de laboratorio? Desbloquee el procesamiento térmico de precisión

- ¿Qué precauciones de seguridad deben tomarse al operar un horno eléctrico horizontal? Asegure la protección del operador y del equipo

- ¿Por qué es necesario un horno de resistencia de tubo con argón para el TiO2 y la espuma de níquel? Protege el sustrato y la conductividad

- ¿Por qué es necesario utilizar un horno de vacío tubular con atmósfera de argón para sinterizar materiales a base de aluminio?

- ¿Qué características de seguridad se encuentran comúnmente en los hornos tubulares modernos de 70 mm? Protección esencial para laboratorios de alta temperatura

- ¿Cómo se define un horno tubular eléctrico y cuáles son sus funciones principales? Desbloquee el calentamiento de precisión para su laboratorio