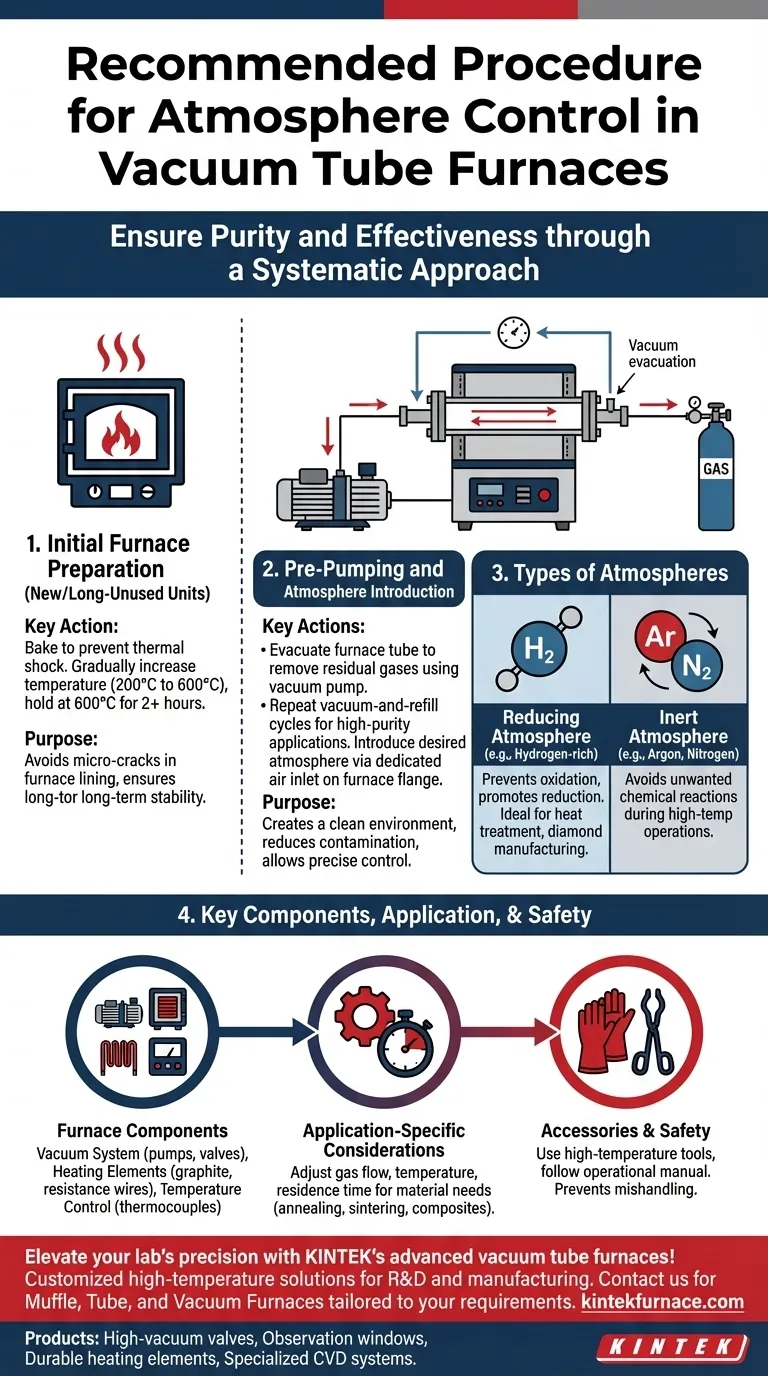

El procedimiento recomendado para el control de la atmósfera en un horno de tubo de vacío implica un enfoque sistemático para garantizar la pureza y la eficacia. Los pasos clave incluyen el pre-bombeo de vacío para eliminar gases residuales, la introducción de la atmósfera deseada y, potencialmente, la repetición de este ciclo para una mayor pureza. El proceso también considera el tipo de atmósfera (por ejemplo, reductora o inerte), los componentes del horno y los requisitos específicos de la aplicación, como la temperatura y las propiedades del material. El manejo adecuado de los accesorios y la preparación inicial del horno (como el horneado para unidades nuevas) garantizan aún más un rendimiento óptimo.

Puntos clave explicados:

-

Pre-bombeo e introducción de la atmósfera

- Comience evacuando el tubo del horno utilizando una bomba de vacío para eliminar cualquier gas residual. Este paso es crítico para crear un ambiente limpio antes de introducir la atmósfera deseada.

- Para aplicaciones de alta pureza, repita el ciclo de vacío y llenado varias veces. Esto reduce la contaminación y asegura una atmósfera más controlada.

- La atmósfera se puede introducir a través de una entrada de aire dedicada en la brida del horno, lo que permite un control preciso sobre la composición del gas (por ejemplo, hidrógeno para reducción o gases inertes como argón).

-

Tipos de atmósferas

- Atmósfera reductora: Se utiliza para prevenir la oxidación y promover la reducción (por ejemplo, ambientes ricos en hidrógeno). Ideal para procesos como el tratamiento térmico o la fabricación de diamantes.

- Atmósfera inerte: Se introducen gases como argón o nitrógeno para evitar reacciones químicas no deseadas durante las operaciones a alta temperatura.

-

Componentes del horno y sus funciones

- Sistema de vacío: Comprende bombas mecánicas, bombas moleculares y válvulas para alcanzar y mantener el nivel de vacío deseado.

- Elementos calefactores: Materiales como el grafito o los hilos de resistencia calientan el horno mientras operan bajo atmósferas controladas.

- Control de temperatura: Termopares y controladores aseguran perfiles de temperatura precisos, que son críticos para procesos como el recocido o la sinterización.

-

Preparación inicial del horno

- Los hornos nuevos o sin usar durante mucho tiempo requieren un horneado para evitar el choque térmico. Aumente gradualmente la temperatura (por ejemplo, de 200 °C a 600 °C) y manténgala a 600 °C durante al menos dos horas.

- Este paso evita microfisuras en el revestimiento del horno y asegura una estabilidad a largo plazo.

-

Consideraciones específicas de la aplicación

- Para procesos como el recocido, la atmósfera debe adaptarse a las necesidades del material (por ejemplo, alivio de tensiones o refinamiento de grano).

- Los parámetros personalizables (por ejemplo, temperatura, caudal de gas y tiempo de residencia) son críticos para aplicaciones especializadas como la producción de láminas compuestas.

-

Accesorios y seguridad

- Use guantes y pinzas resistentes a altas temperaturas para manipular componentes calientes.

- Siga el manual de operaciones para modelos de horno específicos para evitar un manejo inadecuado.

Al integrar estos pasos, los usuarios pueden lograr un control preciso de la atmósfera, adaptado a sus requisitos de material y proceso. ¿Ha considerado cómo pequeños ajustes en el flujo de gas o los ciclos de vacío podrían afectar la calidad de su producto final? Estos matices a menudo definen el éxito de los experimentos a alta temperatura.

Tabla resumen:

| Paso | Acciones clave | Propósito |

|---|---|---|

| Pre-bombeo | Evacuar gases residuales usando una bomba de vacío; repetir ciclos para alta pureza. | Crea un ambiente limpio antes de introducir la atmósfera deseada. |

| Introducción de atmósfera | Introducir gases reductores (por ejemplo, hidrógeno) o inertes (por ejemplo, argón) a través de la entrada. | Previene la oxidación o reacciones no deseadas durante procesos de alta temperatura. |

| Preparación del horno | Hornear hornos nuevos/sin usar (200 °C–600 °C) para prevenir choques térmicos. | Asegura la estabilidad a largo plazo y evita microfisuras. |

| Específico de la aplicación | Ajustar el flujo de gas, la temperatura y el tiempo de residencia para materiales como los compuestos. | Adapta el proceso a las necesidades del material (por ejemplo, recocido, sinterización). |

| Seguridad y accesorios | Usar guantes/pinzas de alta temperatura; seguir los manuales de operación. | Previene el manejo inadecuado y garantiza una operación segura. |

¡Eleve la precisión de su laboratorio con los avanzados hornos de tubo de vacío de KINTEK! Nuestra experiencia en I+D y fabricación interna nos permite ofrecer soluciones personalizadas de alta temperatura, incluyendo mufla, tubo y hornos de vacío, adaptadas a sus requisitos únicos. Ya sea que necesite una atmósfera reductora para la síntesis de diamantes o un control de gas inerte para materiales sensibles, lo tenemos cubierto. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su proceso y la calidad de su producto.

Productos que podría estar buscando:

Válvulas de alto vacío para control de gases

Ventanas de observación para monitoreo en tiempo real

Elementos calefactores duraderos para temperaturas extremas

Sistemas CVD especializados para el crecimiento de diamantes

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad