Los hornos tubulares de alta temperatura con atmósfera de argón son esenciales porque crean las condiciones específicas necesarias para convertir la biomasa orgánica en carbono estable en lugar de ceniza. A 900 °C, el gas argón desplaza el oxígeno para prevenir la combustión (quemado oxidativo), mientras que el control térmico preciso del horno expulsa los componentes volátiles, dejando un esqueleto de carbono estructurado y poroso.

La carbonización requiere un equilibrio delicado: se debe aplicar suficiente calor para eliminar los elementos no carbonosos, pero se debe excluir estrictamente el oxígeno para evitar que el material se queme por completo.

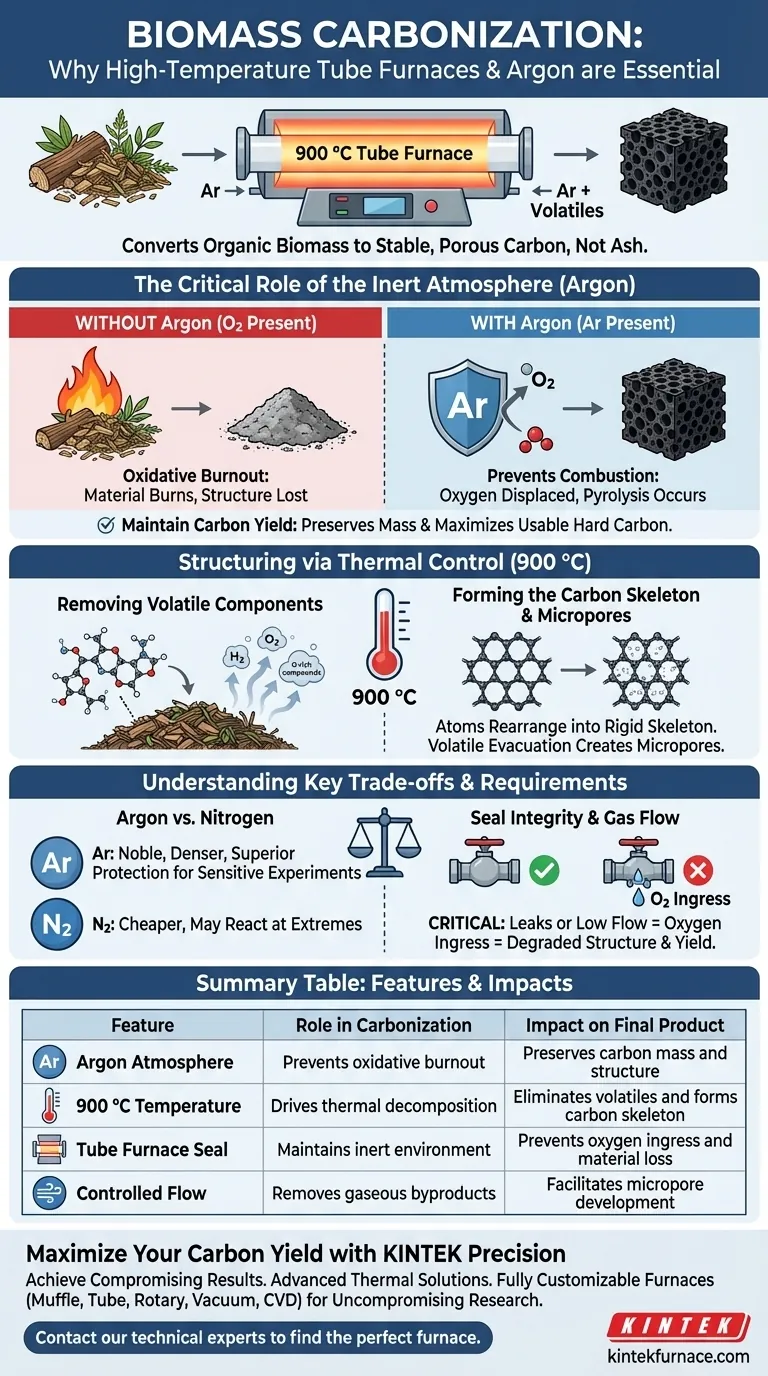

El papel crítico de la atmósfera inerte

Prevención del quemado oxidativo

La función más inmediata de la atmósfera de argón (Ar) es la prevención de la combustión.

Si la biomasa se calienta a 900 °C en presencia de aire (oxígeno), simplemente se quema, lo que resulta en ceniza y una pérdida completa de la estructura de carbono.

El argón proporciona un entorno estrictamente libre de oxígeno, asegurando que el material sufra pirólisis (descomposición térmica) en lugar de oxidación.

Mantenimiento del rendimiento de carbono

Al evitar que el carbono reaccione con el oxígeno, se preserva la masa del material.

Esta protección es directamente responsable de mantener un alto rendimiento de carbono, asegurando que la cantidad máxima de biomasa se convierta en carbono duro utilizable.

Estructuración del material mediante control térmico

Eliminación de componentes volátiles

El horno tubular proporciona la energía térmica necesaria para descomponer los precursores orgánicos.

A temperaturas alrededor de 900 °C, los componentes volátiles (como los compuestos ricos en hidrógeno y oxígeno) se vaporizan y se expulsan del material.

Formación del esqueleto de carbono

A medida que se eliminan los volátiles, los átomos restantes se reorganizan.

Este proceso transforma la estructura polimérica inicial en un esqueleto de carbono rígido y estructuralmente estable, que sirve como base para la resistencia física del material.

Inicio del desarrollo de microporos

La evacuación de los gases volátiles deja vacíos en la matriz del material.

Esto inicia el desarrollo de una estructura microporosa, que es fundamental para aplicaciones que requieren una alta área superficial, como la adsorción o la carga de componentes activos.

Comprender las compensaciones

El costo de los gases inertes

Si bien el argón es muy eficaz, generalmente es más caro que el nitrógeno, que también se utiliza para atmósferas inertes.

Sin embargo, el argón es químicamente noble y más denso que el aire, lo que a menudo proporciona una protección superior contra la oxidación en experimentos altamente sensibles donde el nitrógeno podría reaccionar a temperaturas extremas.

Sensibilidad al flujo de gas y al sellado

La eficacia de este proceso depende completamente de la integridad del sello del horno tubular y de la gestión del flujo de gas.

Incluso una fuga menor o un caudal de argón insuficiente permite la entrada de oxígeno, lo que degradará la estructura porosa y reducirá drásticamente el rendimiento final, independientemente de la temperatura del horno.

Tomar la decisión correcta para su objetivo

Para optimizar su proceso de carbonización, alinee la configuración de su equipo con sus objetivos específicos:

- Si su enfoque principal es la integridad estructural y el rendimiento: Priorice un flujo de argón de alta pureza y asegúrese de que los sellos del horno sean perfectos para prevenir estrictamente el "quemado" y preservar el esqueleto de carbono.

- Si su enfoque principal es el dopaje químico (por ejemplo, azufre o nitrógeno): Concéntrese en el control preciso de la temperatura (500-900 °C) y las velocidades de calentamiento, ya que estos parámetros dictan cómo se unen los heteroátomos dentro del marco de carbono.

En última instancia, el horno tubular y la atmósfera de argón actúan como un vacío controlado, eliminando lo innecesario para revelar la valiosa estructura de carbono oculta dentro de la biomasa.

Tabla resumen:

| Característica | Rol en la carbonización | Impacto en el producto final |

|---|---|---|

| Atmósfera de argón | Previene el quemado oxidativo | Preserva la masa y la estructura del carbono |

| Temperatura de 900 °C | Impulsa la descomposición térmica | Elimina volátiles y forma el esqueleto de carbono |

| Sello del horno tubular | Mantiene el ambiente inerte | Previene la entrada de oxígeno y la pérdida de material |

| Flujo controlado | Elimina subproductos gaseosos | Facilita el desarrollo de microporos |

Maximice su rendimiento de carbono con la precisión KINTEK

Logre resultados inquebrantables en su investigación de biomasa con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con sus requisitos específicos de atmósfera y temperatura. Ya sea que esté escalando la producción o realizando experimentos sensibles a escala de laboratorio, nuestros hornos brindan el control térmico preciso y la integridad hermética necesarios para prevenir el quemado y optimizar las estructuras porosas.

¿Listo para mejorar su síntesis de materiales? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Himanshu Gupta, Debasish Sarkar. Bitter Apple Pulp‐Derived Porous Carbon with Rich Oxygen Functionalities for High‐Performance Zinc‐Ion Storage. DOI: 10.1002/smll.202502071

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno tubular en la síntesis de COF por CVD? Lograr un crecimiento de película 2D de precisión

- ¿Cuál es la función de un horno tubular de laboratorio en el forjado de la aleación Ti-5Al-4W-2Fe? Mejora la termoplasticidad y la pureza

- ¿Cómo contribuye un horno tubular de alta temperatura a la regulación de poros de las nanofibras de carbono? Ingeniería de Precisión

- ¿Qué papel juega un horno tubular de alto vacío en los estudios de burbujas de helio? Domina la activación térmica y la pureza del material

- ¿Cómo controla un horno tubular industrial de alta temperatura la calidad de la cristalización? Síntesis de LiScO2:Cr3+

- ¿Qué papel desempeñan los tapones tubulares y los accesorios térmicos en los hornos tubulares verticales? Mejora del control de la temperatura y la versatilidad

- ¿Qué hace que los hornos de tubo de vacío destaquen en términos de diversificación de equipos? Descubra su diseño modular y control de precisión

- ¿Qué función cumple un horno tubular en la síntesis de nitruros metálicos? Lograr el crecimiento de nanopartículas de alta pureza