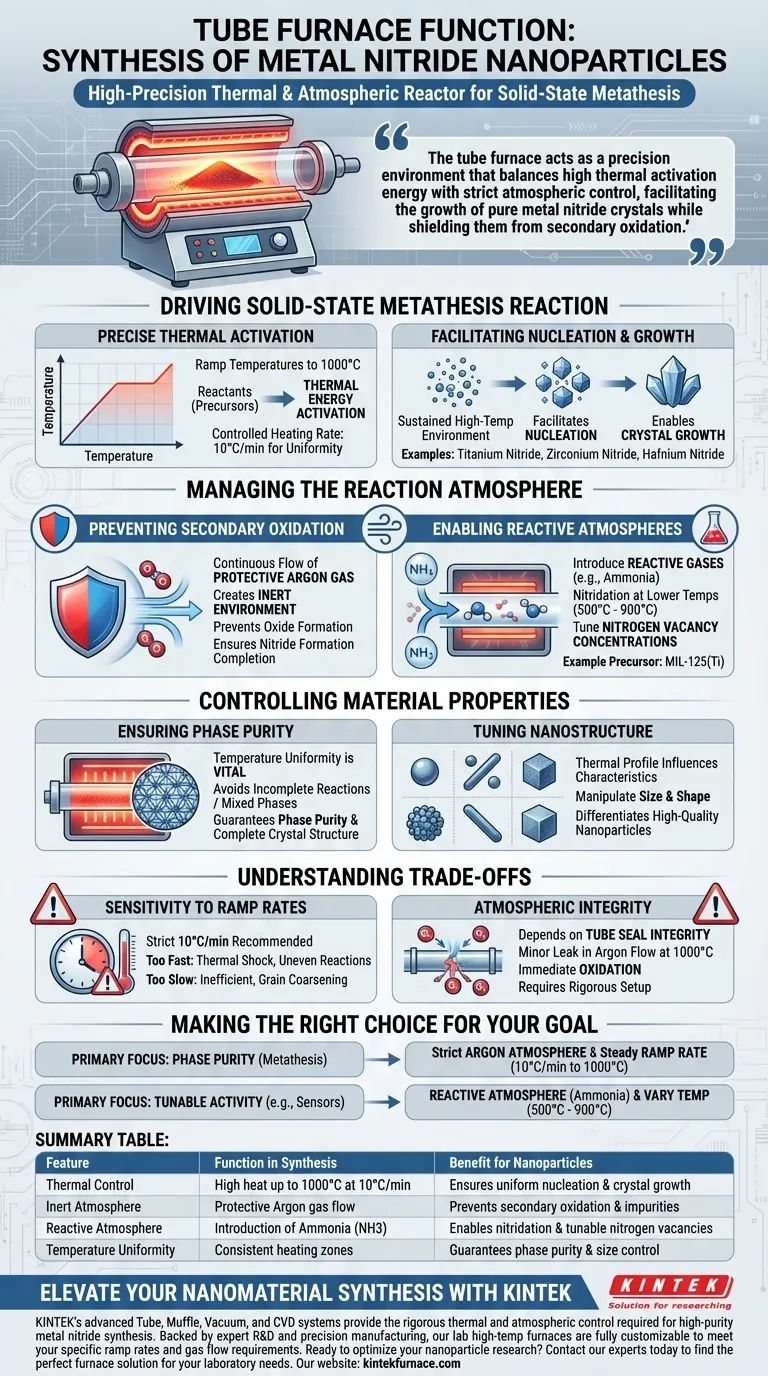

La función principal de un horno tubular en la síntesis de nanopartículas de nitruro metálico es proporcionar un reactor térmico altamente controlado para la metaestasis en estado sólido. Al calentar los reactivos a 1000°C a una velocidad precisa de 10°C por minuto bajo un flujo de gas argón protector, el horno asegura la nucleación y el crecimiento completos de los cristales, al tiempo que previene estrictamente la oxidación.

El horno tubular actúa como un entorno de precisión que equilibra una alta energía de activación térmica con un estricto control atmosférico, facilitando el crecimiento de cristales de nitruro metálico puros mientras los protege de la oxidación secundaria.

Impulsando la Reacción de Metaestasis en Estado Sólido

Activación Térmica Precisa

Para que ocurra la metaestasis en estado sólido, los reactivos requieren una energía térmica significativa para superar las barreras de activación. Un horno tubular proporciona esto aumentando las temperaturas hasta 1000°C.

Este alto calor no se aplica bruscamente. El horno utiliza una velocidad de calentamiento controlada, típicamente 10°C por minuto, para asegurar que la reacción proceda uniformemente en todo el volumen de la muestra.

Facilitando la Nucleación y el Crecimiento

El entorno sostenido de alta temperatura facilita la nucleación de la fase de nitruro metálico.

A medida que la reacción progresa, el horno mantiene las condiciones térmicas necesarias para que estos núcleos crezcan hasta convertirse en cristales distintos. Este proceso es esencial para sintetizar compuestos específicos como el nitruro de titanio, el nitruro de circonio y el nitruro de hafnio.

Gestionando la Atmósfera de Reacción

Prevención de la Oxidación Secundaria

Uno de los roles más críticos del horno tubular es el aislamiento de la reacción del oxígeno ambiental. Los nitruros metálicos son susceptibles a la oxidación secundaria a temperaturas elevadas, lo que degradaría el material a un óxido no deseado.

Para prevenir esto, el horno opera bajo un flujo continuo de gas argón protector. Esto crea un entorno inerte que permite que la formación del nitruro alcance la completitud sin interferencia química.

Habilitando Atmósferas Reactivas

Si bien la referencia principal destaca el argón inerte para la metaestasis, el horno tubular ofrece versatilidad para otras rutas de síntesis.

Por ejemplo, al convertir precursores como MIL-125(Ti), el horno puede introducir gases reactivos como amoníaco. Esto permite la nitruración a temperaturas más bajas (500°C a 900°C) y permite a los investigadores ajustar las concentraciones de vacantes de nitrógeno.

Controlando las Propiedades del Material

Garantizando la Pureza de Fase

La uniformidad de la temperatura dentro del horno tubular es vital para la calidad de las nanopartículas finales.

Un calentamiento desigual puede provocar reacciones incompletas o fases mixtas. Al mantener una zona térmica consistente, el horno asegura la pureza de fase y la estructura cristalina completa del producto sintetizado.

Ajustando la Nanoestructura

El perfil térmico específico, incluida la velocidad de rampa y la temperatura máxima, influye directamente en las características físicas de las nanopartículas.

Manipulando estos parámetros, los investigadores pueden controlar el tamaño y la forma de las partículas resultantes. Esta regulación precisa es lo que diferencia a las nanopartículas de ingeniería de alta calidad de los materiales a granel inconsistentes.

Comprendiendo las Compensaciones

Sensibilidad a las Velocidades de Rampa

Si bien las altas temperaturas son necesarias, la velocidad de calentamiento es una variable crítica. Desviarse de los 10°C por minuto recomendados puede generar problemas.

Demasiado rápido, y se corre el riesgo de choque térmico o frentes de reacción desiguales; demasiado lento, y el proceso se vuelve ineficiente o permite un recrudecimiento de grano no deseado.

Integridad Atmosférica

El éxito de la síntesis depende completamente de la integridad del sellado del tubo.

Incluso una fuga menor en el sistema de flujo de argón a 1000°C resultará en una oxidación inmediata. El equipo exige una configuración rigurosa para garantizar que el aspecto "protector" de la atmósfera no se vea comprometido.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno tubular para su síntesis específica, considere su objetivo principal:

- Si su enfoque principal es la Pureza de Fase (Metaestasis): Priorice una atmósfera de argón estricta y una velocidad de rampa constante (10°C/min) hasta 1000°C para asegurar una conversión completa sin oxidación.

- Si su enfoque principal es la Actividad Ajustable (por ejemplo, Sensores): Utilice una atmósfera reactiva (Amoníaco) y varíe la temperatura entre 500°C y 900°C para manipular las vacantes de nitrógeno.

El éxito en la síntesis de nitruros metálicos no solo depende de alcanzar la temperatura objetivo, sino del control preciso del gradiente atmosférico y térmico durante todo el ciclo.

Tabla Resumen:

| Característica | Función en la Síntesis | Beneficio para Nanopartículas |

|---|---|---|

| Control Térmico | Alto calentamiento hasta 1000°C a 10°C/min | Asegura nucleación y crecimiento de cristales uniformes |

| Atmósfera Inerte | Flujo de gas argón protector | Previene la oxidación secundaria y las impurezas |

| Atmósfera Reactiva | Introducción de Amoníaco (NH3) | Permite la nitruración y vacantes de nitrógeno ajustables |

| Uniformidad de Temperatura | Zonas de calentamiento consistentes | Garantiza pureza de fase y control de tamaño |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es la diferencia entre una reacción exitosa y un lote fallido. Los sistemas avanzados de Tubo, Mufla, Vacío y CVD de KINTEK proporcionan el control térmico y atmosférico riguroso requerido para la síntesis de nitruros metálicos de alta pureza. Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con sus requisitos específicos de velocidad de rampa y flujo de gas.

¿Listo para optimizar su investigación de nanopartículas? Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para las necesidades de su laboratorio.

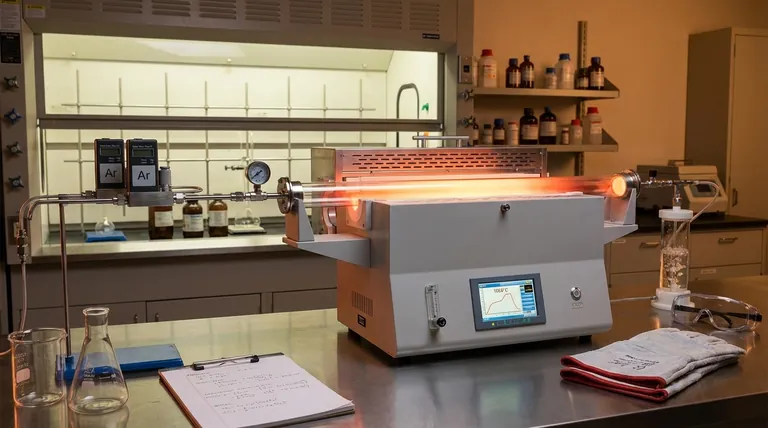

Guía Visual

Referencias

- Dreenan Shea, Mita Dasog. Decoding Plasmonic Enhancement Pathways in Group 4 Metal Nitride‐TiO<sub>2</sub> Composites: Rhodamine B Dye Degradation Case Study. DOI: 10.1002/nano.70059

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el propósito de usar tubos de cuarzo de alta pureza y sellado al vacío para la preparación de aleaciones de Cu13Se52Bi35?

- ¿Qué funciones realiza un horno de atmósfera tubular para catalizadores de aleaciones de alta entropía? Reducción y control esenciales

- ¿Cuál es el propósito del aislamiento térmico en un horno tubular? Garantizar una calefacción uniforme y eficiencia energética

- ¿Cómo afecta la temperatura de tratamiento térmico dentro de un horno tubular a la unión de TiO2 y espuma de níquel? Maximizar la durabilidad

- ¿Qué papel juega un horno de tubo de cuarzo en el grabado N-CDC? Síntesis de cloración a alta temperatura

- ¿Cómo se controla la temperatura en un horno tubular? Logre un procesamiento térmico preciso para su laboratorio

- ¿Qué características clave de rendimiento se requieren para un horno de crecimiento Bridgman-Stockbarger? Optimizar la síntesis de GaS

- ¿Cuál es el papel del horno de tubo con protección de gas inerte en el endurecimiento de HSS de alto vanadio? Lograr una dureza de precisión