El papel principal del horno de tubo con protección de gas inerte es mantener un entorno estrictamente no oxidante durante la fase de endurecimiento a alta temperatura del acero rápido de alto vanadio. Al introducir gases inactivos durante el proceso de austenización (típicamente entre 1100–1250 °C), el horno crea un escudo que previene defectos superficiales al tiempo que permite que el material alcance las temperaturas extremas requeridas para una dureza óptima.

El acero rápido de alto vanadio requiere un calor intenso para liberar su potencial de endurecimiento, lo que lo hace muy vulnerable a las reacciones atmosféricas. El horno de gas inerte protege el material del oxígeno, asegurando que el acero alcance su dureza máxima sin sufrir degradación superficial.

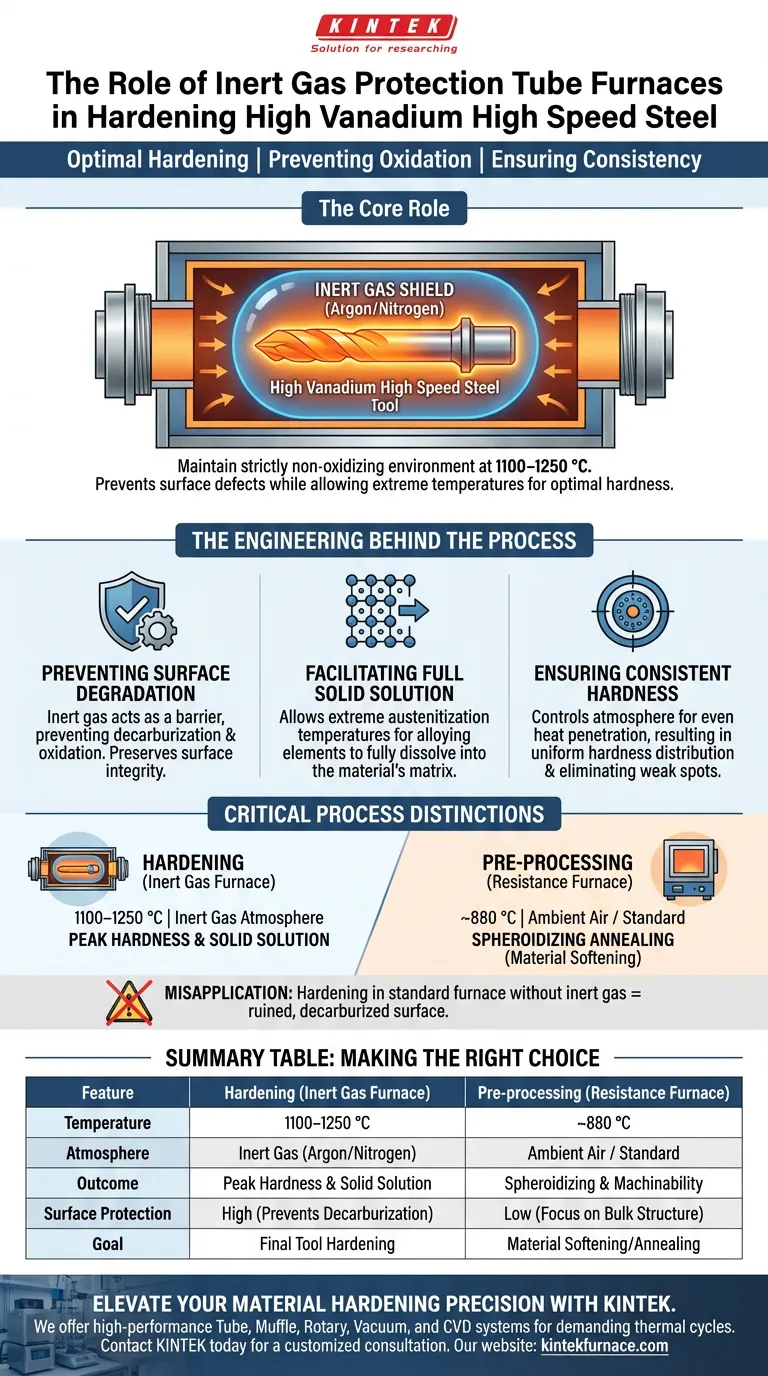

La ingeniería detrás del proceso

Prevención de la degradación superficial

La función más inmediata del entorno de gas inerte es la prevención de la descarburación y la oxidación superficial.

A las temperaturas de endurecimiento requeridas de 1100–1250 °C, el acero desprotegido reacciona agresivamente con el oxígeno. Esta reacción elimina carbono de la superficie (descarburación), dejando una capa exterior blanda que arruina la efectividad de la herramienta. El gas inerte actúa como una barrera, neutralizando esta amenaza y preservando la integridad de la superficie.

Facilitación de la solución sólida completa

Para lograr la dureza característica del acero rápido de alto vanadio, los elementos de aleación deben disolverse completamente en la matriz del material.

Este proceso, conocido como solución sólida, requiere las altas temperaturas de austenización mencionadas anteriormente. El horno de gas inerte permite a los operarios mantener el acero a estas temperaturas extremas durante el tiempo necesario sin temor a dañar la química superficial del material.

Garantía de dureza uniforme

El objetivo final del uso de este equipo específico es la uniformidad.

Al controlar la atmósfera, el horno garantiza que el tratamiento térmico penetre de manera uniforme y afecte químicamente al acero según lo previsto. Esto da como resultado una distribución de dureza uniforme después del temple, eliminando puntos débiles que podrían provocar fallas en la herramienta.

Distinciones críticas del proceso

Es vital distinguir entre los hornos utilizados para el endurecimiento y los utilizados para la preparación (recocido).

Entornos de endurecimiento frente a recocido

Si bien el horno de gas inerte es esencial para la fase de endurecimiento a alta temperatura, otros equipos como los hornos de resistencia periódicos cumplen un propósito diferente.

Los hornos de resistencia se utilizan típicamente a temperaturas más bajas (alrededor de 880 °C) para el recocido de esferoidización. Este proceso ablanda el material para mejorar la maquinabilidad y prepara la microestructura para el endurecimiento final en el horno de gas inerte.

La consecuencia de la mala aplicación

Intentar endurecer acero rápido de alto vanadio en un horno de resistencia estándar sin protección de gas inerte es una dificultad común.

Si bien un horno estándar puede alcanzar la temperatura, no puede controlar la atmósfera. Esto daría como resultado una herramienta que está técnicamente "endurecida" internamente pero con una superficie arruinada y descarburada que requiere un rectificado excesivo para arreglarla.

Tomando la decisión correcta para su objetivo

Para lograr resultados de alto rendimiento con acero rápido de alto vanadio, debe alinear el equipo con la etapa específica del tratamiento térmico.

- Si su enfoque principal es el endurecimiento (austenización): Debe utilizar un horno de tubo con protección de gas inerte para alcanzar 1100–1250 °C sin causar descarburación u oxidación.

- Si su enfoque principal es el preprocesamiento (recocido): Un horno de resistencia periódico es suficiente para mantener el material a 880 °C para esferoidizar los carburos y mejorar la maquinabilidad.

El éxito radica en utilizar la atmósfera inerte para desacoplar los beneficios del calor elevado de los daños por oxidación.

Tabla resumen:

| Característica | Endurecimiento (Horno de gas inerte) | Preprocesamiento (Horno de resistencia) |

|---|---|---|

| Rango de temperatura | 1100–1250 °C | ~880 °C |

| Atmósfera principal | Gas inerte (Argón/Nitrógeno) | Aire ambiente / Estándar |

| Resultado clave | Dureza máxima y solución sólida | Esferoidización y maquinabilidad |

| Protección de la superficie | Alta (Previene la descarburación) | Baja (Enfoque en la estructura a granel) |

| Objetivo principal | Endurecimiento final de la herramienta | Ablandamiento/recocido del material |

Mejore la precisión del endurecimiento de su material con KINTEK

No comprometa la integridad superficial de su acero rápido de alto vanadio. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de tubo, mufla, rotativos, de vacío y CVD de alto rendimiento diseñados para manejar los ciclos térmicos más exigentes. Ya sea que necesite equipos de laboratorio estándar o un horno de alta temperatura personalizado, nuestras soluciones garantizan resultados consistentes y libres de oxidación para sus necesidades únicas de investigación y producción.

¿Listo para optimizar su proceso de tratamiento térmico? Póngase en contacto con KINTEK hoy mismo para una consulta personalizada y deje que nuestros expertos le ayuden a elegir el horno perfecto para su aplicación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo funciona un horno tubular? Domine el control preciso del calor y la atmósfera

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales