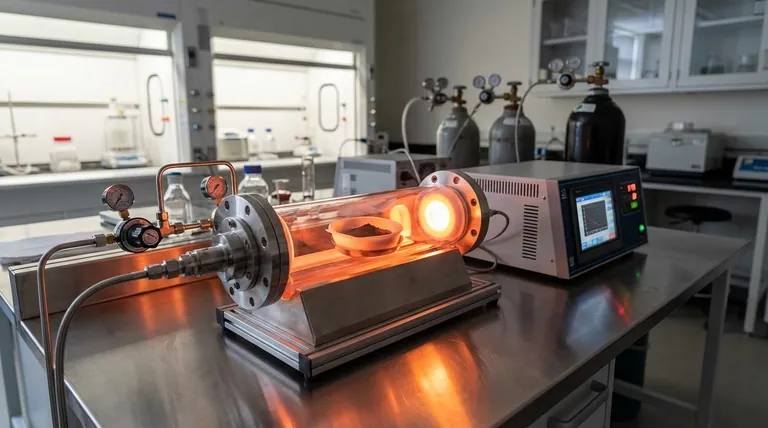

Un horno de atmósfera tubular funciona como un reactor de reducción especializado durante el procesamiento de catalizadores de aleaciones de alta entropía para cátodos. Se utiliza principalmente para realizar la calcinación a alta temperatura, típicamente alrededor de 350 °C, después de tratamientos iniciales como el procesamiento por microondas. Al mantener una atmósfera reductora específica (como una mezcla de 5% de hidrógeno/argón), el horno suministra la energía térmica necesaria para convertir los óxidos metálicos en un estado de aleación de alta entropía, al tiempo que previene estrictamente la oxidación.

Conclusión Clave El horno de atmósfera tubular es esencial para desacoplar el tratamiento térmico del daño oxidativo. Crea un entorno fisicoquímico que impulsa la reducción química de los precursores metálicos a aleaciones estables de alta entropía, asegurando que el catalizador logre la microestructura precisa requerida para el rendimiento sin sufrir oxidación secundaria o agregación de partículas.

Impulsando la Transformación de Fases mediante la Reducción

Conversión de Óxidos a Aleaciones

La función principal del horno es facilitar un cambio de fase química. Transforma los precursores metálicos de un estado de óxido a un estado de aleación metálica de alta entropía.

Esto se logra no solo a través del calor, sino mediante la introducción de gases reductores, como una mezcla de hidrógeno/argón. El hidrógeno actúa como agente reductor, eliminando el oxígeno de los óxidos metálicos, mientras que el argón proporciona un medio portador inerte.

Eliminación Controlada de Ligandos

Antes de que se forme la aleación, el horno ayuda a eliminar los ligandos orgánicos unidos a los precursores metálicos.

Operando a temperaturas controladas (a menudo comenzando alrededor de 250 °C), el ambiente reductor permite la "eliminación de ligandos". Esto elimina componentes orgánicos no deseados sin hacer que los átomos de metal reaccionen de forma impredecible o se degraden.

Garantizando la Integridad y Estabilidad Estructural

Prevención de la Oxidación Secundaria

Las aleaciones de alta entropía son muy reactivas durante su formación. Sin protección, las altas temperaturas requeridas para la síntesis harían que los metales se reoxiden inmediatamente en aire abierto.

El horno actúa como una barrera protectora herméticamente sellada. Al mantener una presión positiva con la mezcla de gases, asegura que el oxígeno sea excluido de la cámara, preservando la naturaleza metálica de la aleación recién formada.

Prevención de la Agregación

Un desafío crítico en la síntesis de catalizadores es mantener las partículas activas pequeñas y dispersas.

El horno controla el efecto de "sinterización". Al gestionar con precisión la velocidad de calentamiento y el tiempo de permanencia, asegura que los átomos metálicos formen la estructura cristalina deseada (el estado de alta entropía) sin agruparse en masas grandes y menos efectivas.

Control de Precisión de los Parámetros del Proceso

Gestión de la Energía Térmica

El horno suministra la energía térmica exacta requerida para superar las barreras de energía de activación para la formación de aleaciones.

Esto no es una explosión de calor, sino una rampa programada. La capacidad de controlar el gradiente de temperatura asegura que la densificación y el crecimiento cristalino ocurran de manera uniforme, en lugar de caótica.

Control de la Composición de la Atmósfera

La relación específica de gases (por ejemplo, 5% H2 frente a 95% Ar) se mantiene para ajustar el potencial químico dentro del tubo.

Esto permite la eliminación direccional de oxígeno. Permite el ajuste de las propiedades químicas de los sitios activos sin dañar la estructura de soporte subyacente o los poros del material catalizador.

Comprensión de los Compromisos

El Equilibrio entre Reducción y Sinterización

Si bien el horno permite la reducción, las altas temperaturas siempre conllevan el riesgo de "sobrepaso".

Si el tiempo de permanencia es demasiado largo o la temperatura ligeramente demasiado alta, las nanopartículas pueden agregarse, reduciendo el área superficial activa. Por el contrario, si la temperatura es demasiado baja, la reducción de la aleación de alta entropía puede ser incompleta, dejando óxidos inactivos.

Sensibilidad a la Atmósfera

El proceso es muy sensible a la pureza de la mezcla de gases.

Incluso cantidades traza de oxígeno debido a una fuga o un suministro de gas impuro pueden arruinar el lote al causar oxidación superficial. La función de "barrera protectora" del horno es tan buena como la integridad de los sellos y la calidad del gas de entrada.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el procesamiento de catalizadores de aleaciones de alta entropía para cátodos, alinee los parámetros de su horno con sus objetivos estructurales específicos:

- Si su enfoque principal es la Pureza de Fase: Priorice la precisión de la relación Hidrógeno/Argón y asegúrese de que la temperatura alcance el umbral completo de 350 °C para garantizar la reducción completa de los óxidos al estado de aleación.

- Si su enfoque principal es el Tamaño de Partícula (Área Superficial): Concéntrese en la velocidad de calentamiento y el tiempo de permanencia; una rampa más rápida con un tiempo de permanencia más corto a menudo puede lograr la reducción minimizando la ventana para la agregación de partículas.

El éxito depende de usar el horno no solo como un calentador, sino como un instrumento de precisión para gestionar la competencia entre la formación de aleaciones y el crecimiento de partículas.

Tabla Resumen:

| Función | Rol en el Procesamiento del Catalizador | Beneficio Clave |

|---|---|---|

| Reducción Química | Convierte óxidos metálicos a estado de aleación usando gas H₂/Ar. | Asegura la pureza de fase y el estado metálico. |

| Control de Atmósfera | Proporciona un ambiente herméticamente sellado y libre de oxígeno. | Previene la oxidación secundaria y la contaminación. |

| Gestión Térmica | Rampas programadas precisas y tiempos de permanencia. | Minimiza la agregación de partículas (sinterización). |

| Eliminación de Ligandos | Elimina precursores orgánicos a temperaturas controladas. | Prepara sitios metálicos limpios para la formación de aleaciones. |

Mejore su Síntesis de Catalizadores con la Precisión KINTEK

Maximice sus avances en investigación con la tecnología térmica líder en la industria de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD diseñados para las rigurosas demandas del desarrollo de aleaciones de alta entropía.

¿Por qué elegir KINTEK?

- Integridad de Atmósfera Inigualable: Logre los entornos reductores ultrapuros necesarios para la estabilidad de la fase HEA.

- Soluciones Personalizables: Nuestros sistemas se adaptan a sus requisitos únicos de laboratorio de alta temperatura.

- Control de Precisión: Domine el equilibrio entre reducción y sinterización con programación térmica avanzada.

¿Listo para optimizar el rendimiento de su material? ¡Contacte a nuestros expertos hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Chiung-Wen Chang, Shih‐Yuan Lu. High performance anion exchange membrane water electrolysis driven by atomic scale synergy of non-precious high entropy catalysts. DOI: 10.20517/energymater.2025.05

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es la función principal de un horno tubular en la evaluación de la acidez del humo de los materiales de cable? Lograr pruebas precisas

- ¿Por qué hay tanta demanda de hornos tubulares de tres zonas? Precisión y versatilidad para materiales avanzados

- ¿Cómo funcionan los elementos calefactores en un horno tubular? Descubra las ideas clave para un calentamiento preciso

- ¿Cuáles son las aplicaciones principales de los hornos horizontales en la industria aeroespacial? Mejore el rendimiento de los componentes con un tratamiento térmico de precisión

- ¿Cuáles son las ventajas de los hornos tubulares horizontales? Logre una uniformidad térmica y flexibilidad superiores

- ¿Cuál es la función de un horno de tubo de vacío en la síntesis de NbC-Cr7C3@grafeno/Fe? Guía experta para la síntesis in-situ

- ¿Cuáles son las tendencias actuales del mercado de hornos tubulares de 70mm? Descubra los factores clave en automatización y aplicaciones de alta tecnología

- ¿Por qué se requiere un horno tubular industrial con flujo de argón para Ti3AlC2? Guía experta de sinterización