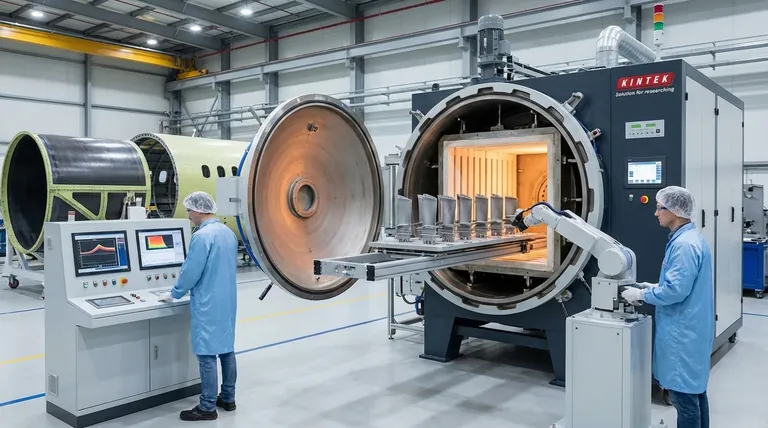

En la industria aeroespacial, los hornos horizontales son herramientas fundamentales utilizadas para el procesamiento térmico de componentes críticos para la misión. Sus aplicaciones principales implican el tratamiento térmico de precisión de aleaciones metálicas de alto rendimiento y la fabricación de estructuras compuestas a gran escala para garantizar que cumplan con los estándares inflexibles del sector en cuanto a resistencia, durabilidad y seguridad.

El valor central de los hornos horizontales en la industria aeroespacial es su capacidad para proporcionar un calentamiento altamente uniforme y repetible en grandes volúmenes. Esta capacidad es esencial para desarrollar las microestructuras específicas en materiales avanzados que otorgan a los componentes de las aeronaves las características de rendimiento requeridas bajo condiciones operativas extremas.

El papel crítico del tratamiento térmico

El tratamiento térmico no es un paso opcional; es un proceso de fabricación requerido que transforma materiales en bruto o formados en componentes capaces de soportar las inmensas tensiones del vuelo.

Por qué el tratamiento térmico no es negociable

Las aleaciones metálicas en bruto y las piezas recién formadas rara vez poseen las propiedades mecánicas finales necesarias para las aplicaciones aeroespaciales. El tratamiento térmico es un ciclo cuidadosamente controlado de calentamiento y enfriamiento que modifica la estructura interna de un material para optimizar su resistencia, tenacidad y resistencia a la fatiga y a las altas temperaturas.

Procesos clave habilitados por hornos horizontales

Los hornos horizontales facilitan varios procesos esenciales de tratamiento térmico. Estos incluyen el recocido, que ablanda el metal para aliviar tensiones y mejorar la conformabilidad, y el endurecimiento, que aumenta su resistencia. A menudo, esto es seguido por el revenido, un proceso que reduce la fragilidad y mejora la tenacidad general de la pieza endurecida.

Aplicaciones principales y tipos de horno

La aplicación específica dicta el tipo y la configuración del horno horizontal utilizado, desde el procesamiento de álabes de turbina hasta el curado de ensamblajes compuestos masivos.

Procesamiento de superaleaciones de alto rendimiento

Los componentes críticos como los álabes de turbina y las piezas de motor a menudo están hechos de superaleaciones resistentes al calor. Estos se procesan en hornos de vacío horizontales, que evitan la oxidación y la contaminación a temperaturas extremas, asegurando que el material alcance su máximo potencial de resistencia y durabilidad.

Fabricación de componentes estructurales grandes

La fabricación de ensamblajes compuestos de carbono a macroescala y el procesamiento de grandes piezas de titanio para aeronaves a menudo dependen de hornos de retorta de gran formato. Una retorta es un recipiente sellado que contiene la pieza dentro del horno, lo que permite un control atmosférico preciso.

Garantizar la uniformidad en piezas críticas

El diseño horizontal promueve inherentemente una distribución uniforme de la temperatura a lo largo de la longitud de un componente. Esto es fundamental para piezas como el tren de aterrizaje o las secciones del fuselaje, donde propiedades de material inconsistentes introducirían un punto de fallo catastrófico.

Comprender las compensaciones

Aunque son potentes, los hornos horizontales no son una solución universal. La elección implica equilibrar el costo, la escala y los requisitos específicos del material.

La ventaja del procesamiento por lotes

Un beneficio clave de muchos hornos horizontales es su capacidad para el procesamiento de gran volumen. Esta configuración es altamente eficiente y rentable, ya sea para procesar una sola pieza masiva o un gran lote de componentes más pequeños simultáneamente.

La decisión entre retorta y pared fría

Para piezas de titanio o compuestas extremadamente grandes, el costo y la complejidad de una retorta masiva pueden ser prohibitivos. En estos casos, a menudo se utiliza un horno de pared fría. Aquí, las paredes exteriores de la cámara de vacío permanecen frías mientras los elementos calefactores internos procesan la pieza, evitando la necesidad de una costosa retorta interna.

Posibles limitaciones geométricas

La orientación horizontal puede ser una desventaja para ciertas geometrías de piezas. Las piezas altas y delgadas o los componentes susceptibles a la distorsión inducida por la gravedad (alabeo) a altas temperaturas pueden adaptarse mejor al procesamiento en un horno vertical.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de procesamiento térmico correcta es fundamental para lograr el resultado deseado para cualquier componente aeroespacial.

- Si su enfoque principal es el tratamiento térmico de gran volumen de piezas de aleación estándar: Un horno horizontal grande con control atmosférico ofrece la solución más rentable y de mayor rendimiento.

- Si su enfoque principal es el procesamiento de superaleaciones de motor críticas: Un horno de vacío horizontal es innegociable para prevenir la contaminación y lograr un control metalúrgico preciso.

- Si su enfoque principal es la fabricación de estructuras compuestas o de titanio muy grandes: Se necesita un horno horizontal de retorta o de pared fría de gran formato para acomodar la escala del componente y garantizar un procesamiento uniforme.

En última instancia, dominar la aplicación de la energía térmica es lo que permite que los materiales avanzados se conviertan en la columna vertebral de la aviación moderna.

Tabla de resumen:

| Aplicación | Proceso clave | Tipo de horno | Beneficios |

|---|---|---|---|

| Tratamiento térmico de superaleaciones | Recocido, Endurecimiento, Revenido | Horno de vacío horizontal | Previene la oxidación, asegura resistencia y durabilidad |

| Fabricación de componentes grandes | Curado de compuestos, Procesamiento de titanio | Horno de retorta o de pared fría de gran formato | Acomoda piezas grandes, distribución uniforme de la temperatura |

| Procesamiento por lotes | Tratamiento térmico de alto volumen | Horno horizontal con control atmosférico | Rentable, eficiente para aleaciones estándar |

¡Mejore su procesamiento térmico aeroespacial con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando el rendimiento y la seguridad del material. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar su producción de componentes aeroespaciales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores