En esencia, un horno de vacío funciona calentando materiales dentro de una cámara sellada de la que se han eliminado el aire y otros gases. Este proceso fundamental se basa en varias características clave: potentes bombas de vacío para crear el entorno de baja presión, elementos calefactores especializados para alcanzar temperaturas extremas y sistemas de control precisos para gestionar todo el ciclo. El objetivo principal es prevenir la contaminación atmosférica, como la oxidación, durante el tratamiento térmico.

La característica operativa definitoria de un horno de vacío es su capacidad para crear un entorno químicamente inerte. Al eliminar el oxígeno y otros gases reactivos, permite procesos de tratamiento térmico que preservan la pureza y la integridad de la superficie del material, lo que es imposible en un horno de atmósfera estándar.

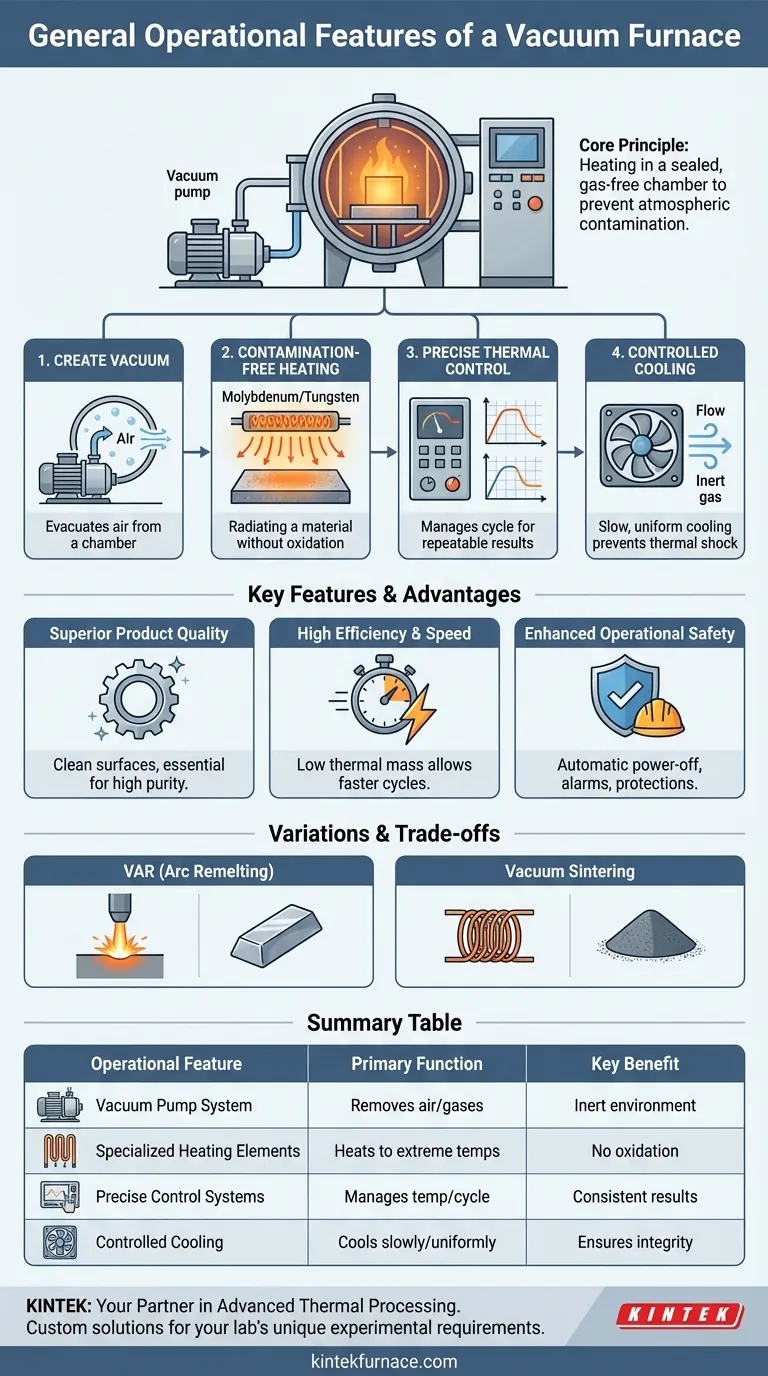

El Principio Operativo Central: Un Entorno Controlado

Toda la función de un horno de vacío gira en torno a la manipulación de la atmósfera para lograr propiedades específicas del material. Este es un proceso deliberado y de múltiples etapas.

Paso 1: Creación del Vacío

El proceso comienza cargando los materiales en una cámara sellada. Luego se activa un sistema de bombas de vacío para evacuar la cámara, eliminando aire, humedad y otros gases volátiles. Este paso es fundamental para crear el entorno controlado de baja presión (vacío).

Paso 2: Calentamiento sin Contaminación

Una vez alcanzado el nivel de vacío deseado, se energizan los elementos calefactores internos. Estos elementos, a menudo fabricados con materiales de alta temperatura como molibdeno o tungsteno, calientan la carga de trabajo. Dado que esto ocurre en un vacío casi total, previene reacciones comunes a altas temperaturas como la oxidación y la descarburación.

Paso 3: Control Térmico Preciso

Los sistemas de control integrados gestionan todo el ciclo térmico con alta precisión. Esto incluye la velocidad de aumento de la temperatura, la duración que el material se mantiene a una temperatura específica (el "remojo") y la velocidad de enfriamiento. Esto garantiza resultados repetibles y estables para cada lote.

Paso 4: Enfriamiento Controlado

Una vez finalizada la fase de calentamiento, el horno comienza un ciclo de enfriamiento controlado. La temperatura del material se reduce lenta y uniformemente dentro del vacío o con la ayuda de un gas de relleno inerte. Esto previene el choque térmico y permite una extracción segura una vez finalizado el proceso.

Características Clave y Ventajas Resultantes

El diseño operativo de un horno de vacío se traduce directamente en ventajas significativas para aplicaciones de alto rendimiento.

Calidad Superior del Producto

Al eliminar los gases reactivos, el horno garantiza que el producto final tenga una superficie limpia y sin alterar. Esto es esencial para aplicaciones en la industria aeroespacial, médica y electrónica, donde la pureza del material es primordial.

Alta Eficiencia y Velocidad

En comparación con los hornos refractarios pesados tradicionales, los hornos de vacío modernos a menudo tienen cámaras con baja masa térmica. Esto permite ciclos de calentamiento y enfriamiento mucho más rápidos, reduciendo el tiempo total del proceso y ahorrando una cantidad significativa de energía.

Seguridad Operativa Mejorada

Estos sistemas están diseñados priorizando la seguridad del usuario. Las características estándar incluyen una función de apagado automático cuando se abre la puerta del horno, alarmas de sobretemperatura y protecciones eléctricas contra sobretensión o fugas.

Comprensión de las Variaciones y Compromisos

El término "horno de vacío" describe una categoría de equipo, no un dispositivo único. El método de calentamiento específico puede variar según la aplicación, lo que introduce diferentes características operativas.

No es una Tecnología Universal

Los diferentes procesos requieren diferentes tipos de hornos de vacío. El principio fundamental de crear un vacío sigue siendo el mismo, pero el método de aplicación del calor cambia.

Ejemplo: Refusión por Arco en Vacío (VAR)

Un horno VAR utiliza un arco eléctrico de alta energía para fundir un electrodo consumible en vacío. Este proceso se utiliza para producir lingotes de metal de altísima pureza al eliminar gases disueltos e impurezas.

Ejemplo: Horno de Sinterización al Vacío

Este tipo de horno a menudo utiliza calentamiento por inducción para generar altas temperaturas. Es ideal para sinterizar metales en polvo o cerámicas en una masa sólida, donde prevenir la oxidación es crucial para lograr la densidad y resistencia deseadas.

La Limitación Principal

El principal inconveniente es la complejidad y el costo. Operar y mantener un sistema de vacío es más exigente que usar un simple horno de aire. Por lo tanto, esta tecnología se reserva para procesos donde los beneficios de un entorno inerte justifican la inversión.

Tomando la Decisión Correcta para su Objetivo

Las características operativas de un horno de vacío se comprenden mejor en el contexto de su objetivo específico de procesamiento de materiales.

- Si su principal objetivo es la pureza del material y la prevención de la oxidación superficial: La capacidad del sistema de vacío para eliminar gases reactivos es su característica más crítica.

- Si su principal objetivo es la repetibilidad y precisión del proceso: Los sistemas de control integrados y estables para gestionar la temperatura y la presión son esenciales para lograr resultados consistentes.

- Si su principal objetivo es el procesamiento a alta temperatura de metales reactivos: La combinación de un entorno de vacío y elementos calefactores especializados (como el tungsteno) es el habilitador clave.

En última instancia, comprender estos principios operativos fundamentales le permite aprovechar las capacidades únicas del tratamiento térmico al vacío para obtener resultados superiores en materiales.

Tabla Resumen:

| Característica Operativa | Función Principal | Beneficio Clave |

|---|---|---|

| Sistema de Bomba de Vacío | Elimina aire y gases de la cámara | Crea un entorno inerte libre de contaminación |

| Elementos Calefactores Especializados | Calienta materiales a temperaturas extremas | Permite el procesamiento a alta temperatura sin oxidación |

| Sistemas de Control Precisos | Gestiona la temperatura, la presión y los tiempos del ciclo | Garantiza resultados repetibles, estables y consistentes |

| Enfriamiento Controlado | Enfría los materiales lenta y uniformemente | Previene el choque térmico y garantiza la integridad del material |

¿Listo para aprovechar un horno de vacío para su laboratorio?

Comprender las características operativas es el primer paso. El siguiente es implementar la solución adecuada para lograr sus objetivos específicos de procesamiento de materiales, ya sea una pureza inigualable para componentes aeroespaciales, una repetibilidad precisa para I+D o una sinterización a alta temperatura para cerámicas avanzadas.

KINTEK es su socio en procesamiento térmico avanzado. Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de vacío y atmósfera, sistemas CVD/PECVD, hornos de mufla, tubulares y rotatorios, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Permítanos ayudarle a lograr resultados superiores en materiales. Contacte a nuestros expertos hoy mismo para discutir cómo un horno de vacío KINTEK puede adaptarse para mejorar la eficiencia, la seguridad y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo