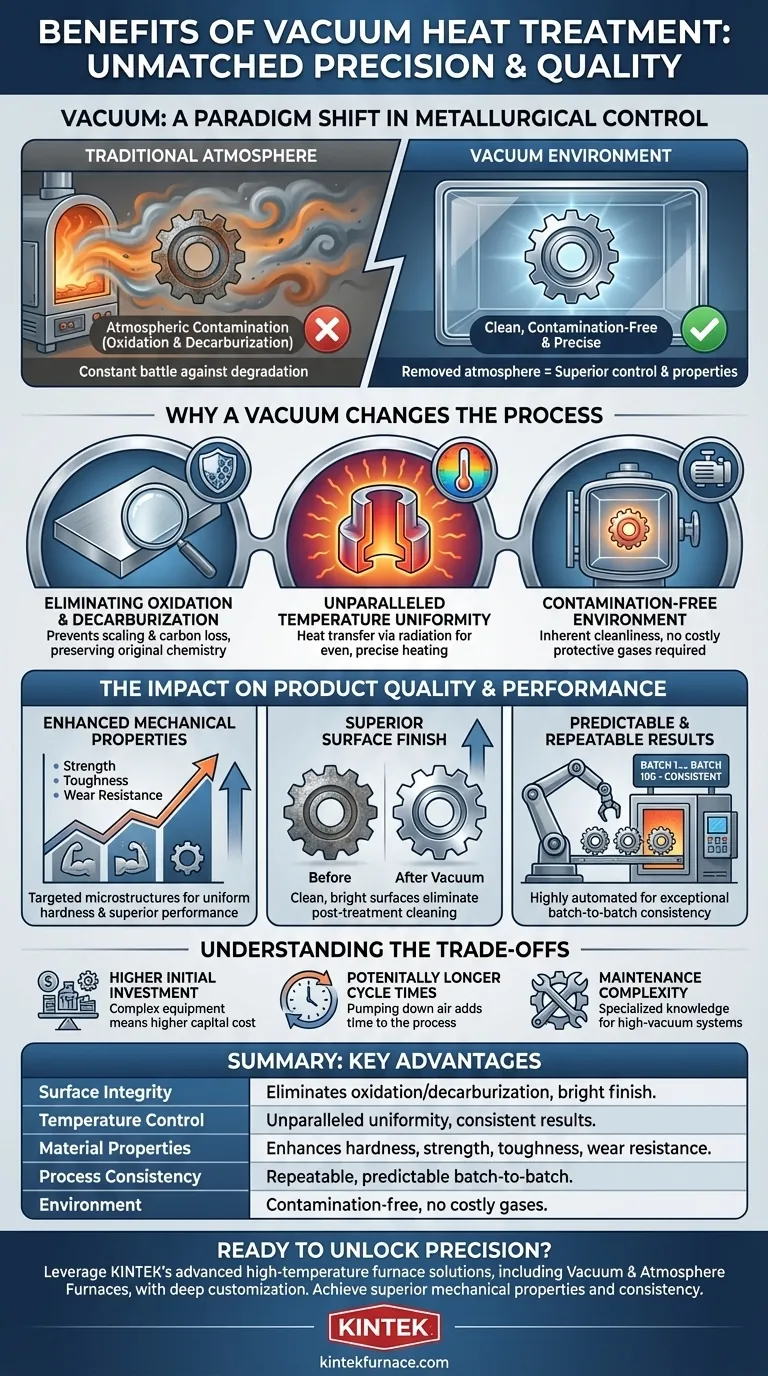

En esencia, el tratamiento térmico al vacío proporciona un control inigualable sobre el proceso metalúrgico. Al eliminar la atmósfera del horno, este método previene reacciones químicas no deseadas como la oxidación y la descarburación. Esto da como resultado un acabado superficial limpio y brillante y permite un control de temperatura extremadamente preciso, lo que conduce a propiedades del material superiores y altamente repetibles.

El tratamiento térmico tradicional es una batalla constante contra la contaminación atmosférica. El tratamiento térmico al vacío cambia fundamentalmente el objetivo al eliminar por completo la atmósfera, transformando el proceso de uno de protección a uno de precisión.

Por qué el vacío cambia el proceso

Realizar el tratamiento térmico al vacío no es solo un pequeño ajuste; es un cambio de paradigma que proporciona un nivel de control imposible de lograr en una atmósfera convencional.

Eliminación de la oxidación y la descarburación

En un horno tradicional, el oxígeno y otros gases reactivos del aire atacan la superficie caliente de una pieza metálica. Esto provoca oxidación (formación de cascarilla) y descarburación (pérdida de carbono de la superficie del acero), lo que degrada tanto la apariencia como las propiedades mecánicas.

Un entorno de vacío está prácticamente libre de estos gases reactivos. Al eliminar el aire, se elimina la causa de estas reacciones, preservando la química y la integridad superficial original de la pieza.

Lograr una uniformidad de temperatura sin precedentes

En el vacío, la transferencia de calor se produce principalmente por radiación. Esto permite un calentamiento excepcionalmente uniforme, ya que todas las superficies de la pieza se calientan de manera uniforme sin la interferencia de las corrientes de convección que se encuentran en los hornos con atmósfera.

Este control de temperatura preciso y uniforme es fundamental para garantizar que toda la pieza, incluidas las geometrías complejas, alcance la temperatura objetivo y experimente la transformación metalúrgica deseada de manera consistente.

Garantizar un entorno libre de contaminación

Los hornos de atmósfera a menudo requieren el uso de gases costosos o inflamables como argón o hidrógeno para crear un entorno protector y prevenir la oxidación.

El tratamiento al vacío crea inherentemente un entorno limpio sin necesidad de estos consumibles costosos. Esto no solo ahorra dinero, sino que también mejora la seguridad al eliminar la manipulación de gases inflamables.

El impacto en la calidad y el rendimiento del producto

El control ofrecido por el procesamiento al vacío se traduce directamente en mejoras medibles en el producto final.

Propiedades mecánicas mejoradas

El control preciso sobre los ciclos de calentamiento y, más importante aún, de enfriamiento (temple) permite el desarrollo dirigido de microestructuras específicas. Esto da como resultado una dureza más uniforme, mayor resistencia, mayor tenacidad y mayor resistencia al desgaste.

Acabado superficial superior

Las piezas salen de un horno de vacío con una superficie limpia y brillante, libre de cascarilla o decoloración. En muchos casos, esto elimina la necesidad de operaciones de limpieza o acabado posteriores al tratamiento, como el granallado o el decapado, lo que ahorra tiempo y costes.

Resultados predecibles y repetibles

Los hornos de vacío modernos son sistemas altamente automatizados. La combinación de un entorno controlado y una programación digital precisa garantiza que cada ciclo se ejecute exactamente de la misma manera. Esto conduce a una consistencia excepcional entre lotes y una reducción drástica de las piezas rechazadas.

Comprensión de las compensaciones

Aunque es potente, el tratamiento térmico al vacío no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

Mayor inversión inicial

Los hornos de vacío son equipos complejos con bombas de alto vacío y sistemas de control sofisticados. Esto resulta en un coste de capital inicial significativamente mayor en comparación con los hornos de atmósfera convencionales.

Tiempos de ciclo potencialmente más largos

La necesidad de evacuar el aire de la cámara antes de que comience el ciclo de calentamiento añade tiempo al proceso general. Para piezas de gran volumen y bajo margen, este puede ser un factor crítico en los cálculos de rendimiento.

Complejidad del mantenimiento

Los sistemas de alto vacío requieren conocimientos especializados para el mantenimiento y la reparación. Los sellos, las bombas y los sensores deben mantenerse meticulosamente para garantizar la integridad del vacío, lo que puede aumentar la complejidad operativa.

Tomar la decisión correcta para su aplicación

Seleccionar el método de tratamiento térmico correcto depende completamente de los requisitos técnicos y las realidades económicas de su proyecto.

- Si su enfoque principal es el acabado superficial y la integridad de la pieza: El tratamiento al vacío es la opción superior, ya que previene la degradación de la superficie y a menudo elimina la necesidad de una costosa limpieza posterior al proceso.

- Si su enfoque principal es lograr propiedades mecánicas específicas y de alto rendimiento: La uniformidad de temperatura y el control del proceso inigualables del tratamiento térmico al vacío proporcionan una consistencia inigualable para componentes críticos.

- Si su enfoque principal es minimizar el coste de capital inicial para piezas sencillas: Un horno de atmósfera convencional puede ser una solución más económica, siempre que pueda tolerar algo de oxidación superficial y variabilidad del proceso.

Al comprender estos principios fundamentales, puede determinar con confianza cuándo el tratamiento térmico al vacío no es solo una alternativa, sino una ventaja de fabricación crítica.

Tabla de resumen:

| Beneficio | Ventaja clave |

|---|---|

| Integridad superficial | Elimina la oxidación y la descarburación para un acabado brillante y limpio. |

| Control de temperatura | Proporciona una uniformidad de calentamiento inigualable para resultados consistentes. |

| Propiedades del material | Mejora la dureza, la resistencia, la tenacidad y la resistencia al desgaste. |

| Consistencia del proceso | Ofrece resultados altamente repetibles y predecibles entre lotes. |

| Entorno | Crea un entorno libre de contaminación sin gases protectores costosos. |

¿Listo para desbloquear la precisión del tratamiento térmico al vacío para sus componentes críticos?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Vacío y Atmósfera, Hornos de Muffle, Hornos de Tubo, Hornos Rotatorios y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción.

Ya sea que necesite eliminar la oxidación superficial, lograr propiedades mecánicas superiores o garantizar la consistencia entre lotes, nuestros expertos pueden ayudarle a seleccionar o personalizar el horno de vacío ideal para su aplicación.

Póngase en contacto con nuestros especialistas hoy mismo para analizar cómo nuestras soluciones de tratamiento térmico al vacío pueden mejorar la calidad de su producto y la eficiencia de su fabricación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga