La manipulación adecuada de la puerta de un horno de vacío y sus muestras es una disciplina crítica centrada en la precisión, la seguridad y la protección de la integridad del equipo. Abra y cierre siempre la puerta del horno suavemente para preservar su vital sello de vacío. Al retirar una muestra, utilice pinzas para crisoles con movimientos deliberados y cuidadosos para evitar dañar los delicados componentes internos del horno. Después de un ciclo, apague la alimentación, abra ligeramente la puerta para un enfriamiento preliminar y luego retire cuidadosamente la muestra para prevenir lesiones personales y choque térmico en el material.

Los procedimientos para operar un horno de vacío se centran fundamentalmente en preservar la integridad de un entorno altamente controlado. Cada acción, desde cerrar la puerta hasta retirar una muestra, está diseñada para proteger el sello de vacío, los delicados componentes internos y al operador de temperaturas extremas.

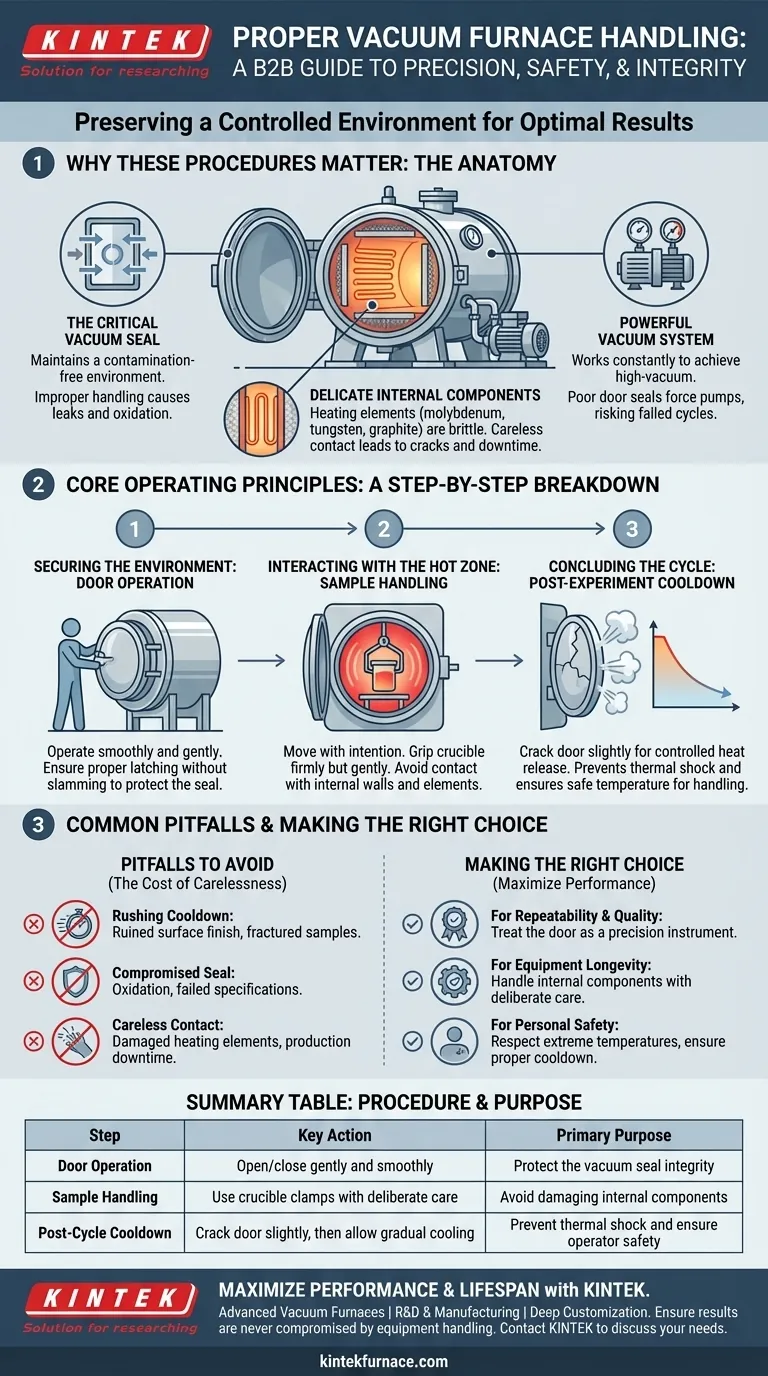

Por qué importan estos procedimientos: La anatomía de un horno de vacío

Para comprender los procedimientos de manipulación, primero debe comprender el equipo en sí. Un horno de vacío no es un horno simple; es un sistema sofisticado donde cada componente tiene una función crítica.

El papel crucial de la cámara de vacío

El propósito principal de un horno de vacío es crear un entorno sellado y libre de contaminación. El sistema de vacío elimina activamente el oxígeno, el nitrógeno y otros gases que causan oxidación y reacciones no deseadas a altas temperaturas.

La puerta del horno es la parte más importante de este sello. Una manipulación inadecuada o brusca puede desalinear o dañar los sellos, creando fugas que comprometen todo el proceso.

La naturaleza delicada de los componentes internos

Dentro de la cámara hay componentes frágiles y de alto rendimiento. Los elementos calefactores, a menudo hechos de materiales quebradizos como molibdeno, tungsteno o grafito, generan el calor extremo.

Estos elementos, junto con el aislamiento del horno, pueden dañarse fácilmente por contacto descuidado. El uso forzado de pinzas para crisoles puede provocar grietas o fracturas, lo que resulta en reparaciones costosas y un tiempo de inactividad significativo del equipo.

El poder del sistema de vacío

El sistema de vacío, compuesto por varias bombas, trabaja constantemente para lograr y mantener un estado de alto vacío. Un sello de puerta deficiente obliga a estas bombas a trabajar más o, en muchos casos, les impide alcanzar el nivel de vacío requerido, lo que lleva a un ciclo de calentamiento fallido.

Principios operativos básicos: Un desglose paso a paso

Cada paso del proceso está diseñado para mitigar un riesgo específico asociado con operaciones de alta temperatura y alto vacío.

Asegurando el entorno: Operación de la puerta

Opere siempre la puerta del horno de manera suave y gentil. Al cerrar, asegúrese de que esté correctamente cerrada sin golpearla. Esta única acción protege el sello que es fundamental para todo el proceso de tratamiento térmico.

Interacción con la zona caliente: Manipulación de muestras

Al colocar o retirar una muestra, muévase con intención y cuidado. Sujete firmemente pero suavemente el crisol con las pinzas. Evite cualquier contacto con las paredes del horno, los elementos calefactores o los sensores de temperatura dentro de la cámara.

Conclusión del ciclo: Enfriamiento posterior al experimento

Una vez completado el ciclo de calentamiento y apagada la alimentación, los pasos finales son críticos tanto para la seguridad como para la calidad del material. Abrir ligeramente la puerta permite una liberación controlada de calor.

Este enfriamiento gradual previene el choque térmico, un cambio rápido de temperatura que puede agrietar o deformar tanto su muestra como los componentes internos del horno. Lo más importante es que permite que el material extremadamente caliente se enfríe lo suficiente como para manipularlo de forma segura, previniendo quemaduras graves.

Errores comunes a evitar

Comprender lo que puede salir mal refuerza la importancia del procedimiento correcto.

El riesgo de apresurar el enfriamiento

La impaciencia es el enemigo de los buenos resultados. Abrir la puerta por completo mientras la muestra aún se encuentra a una temperatura muy alta introduce una oleada de aire fresco y rico en oxígeno, lo que puede arruinar el acabado superficial de la muestra o incluso hacer que se fracture.

La consecuencia de un sello comprometido

Una fuga pequeña y desapercibida por una manipulación brusca de la puerta puede arruinar un lote completo de materiales. La lenta entrada de oxígeno puede causar oxidación, lo que lleva a piezas que no cumplen con las especificaciones metalúrgicas requeridas.

El costo oculto de la negligencia

Golpear accidentalmente un elemento calefactor con una pinza puede parecer menor, pero puede crear un punto de tensión que lleve a una falla durante el próximo ciclo de calentamiento. Esto resulta no solo en el costo de la pieza, sino también en la pérdida de tiempo de producción.

Tomando la decisión correcta para su objetivo

Su enfoque debe estar dictado por su objetivo principal para usar el horno.

- Si su enfoque principal es la repetibilidad y la calidad del proceso: Trate la puerta del horno como un instrumento de precisión; su sello es el guardián contra la contaminación que arruina los resultados.

- Si su enfoque principal es la longevidad del equipo y la rentabilidad: Manipule todos los componentes internos con cuidado deliberado; los movimientos suaves evitan daños costosos en elementos calefactores y aislamiento quebradizos.

- Si su enfoque principal es la seguridad personal: Siempre respete las temperaturas extremas involucradas; permita un período de enfriamiento adecuado y suficiente antes de manipular cualquier material extraído del horno.

En última instancia, tratar un horno de vacío con disciplina metódica garantiza la integridad de sus materiales, la longevidad del equipo y la seguridad de todos en el laboratorio.

Tabla resumen:

| Paso | Acción Clave | Propósito Principal |

|---|---|---|

| Operación de la puerta | Abrir/cerrar suave y fluidamente | Proteger la integridad del sello de vacío |

| Manipulación de muestras | Usar pinzas para crisoles con cuidado deliberado | Evitar dañar componentes internos (elementos calefactores) |

| Enfriamiento posterior al ciclo | Abrir ligeramente la puerta, luego permitir enfriamiento gradual | Prevenir choque térmico y garantizar la seguridad del operador |

Maximice el rendimiento y la vida útil de su horno de vacío. Los procedimientos descritos anteriormente son esenciales para cualquier laboratorio, pero el equipo adecuado es la base. Los hornos de vacío avanzados de KINTEK están diseñados para la precisión y la durabilidad. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones robustas. Nuestra línea de productos, que incluye hornos de vacío y atmósfera y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Asegúrese de que sus resultados nunca se vean comprometidos por la manipulación o la calidad del equipo. Contacte a nuestros expertos hoy mismo para discutir una solución de horno de vacío diseñada para sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué es necesario un sistema de alto vacío cuando se utiliza SPS para composites de Ti-6Al-4V? Garantizar la integridad del material

- ¿Cuáles son los requisitos esenciales para un horno de vacío de alta temperatura? Optimice su investigación de solidificación de metales

- ¿Qué beneficios de mantenimiento y actualización ofrecen los hornos de vacío personalizados? Optimice el rendimiento a largo plazo y el ahorro de costes

- ¿Por qué es necesario un horno de secado al vacío antes de la prueba electroquímica de los electrodos de batería de iones de sodio? Optimizar SIBs

- ¿Qué rango de temperatura se utiliza en la soldadura fuerte al vacío? Logre uniones metálicas fuertes y libres de fundente

- ¿Qué hace que la soldadura fuerte al vacío sea un método preferido para la fabricación de dispositivos médicos? Descubra una limpieza y resistencia inigualables

- ¿Cuál es el papel principal de un horno de recocido al vacío? Optimizar la microestructura y la conductividad del AlSi10Mg fabricado mediante LPBF

- ¿Cómo contribuye la carcasa sellada de un horno de vacío a su funcionalidad? Desbloqueando el Procesamiento Térmico de Alta Pureza