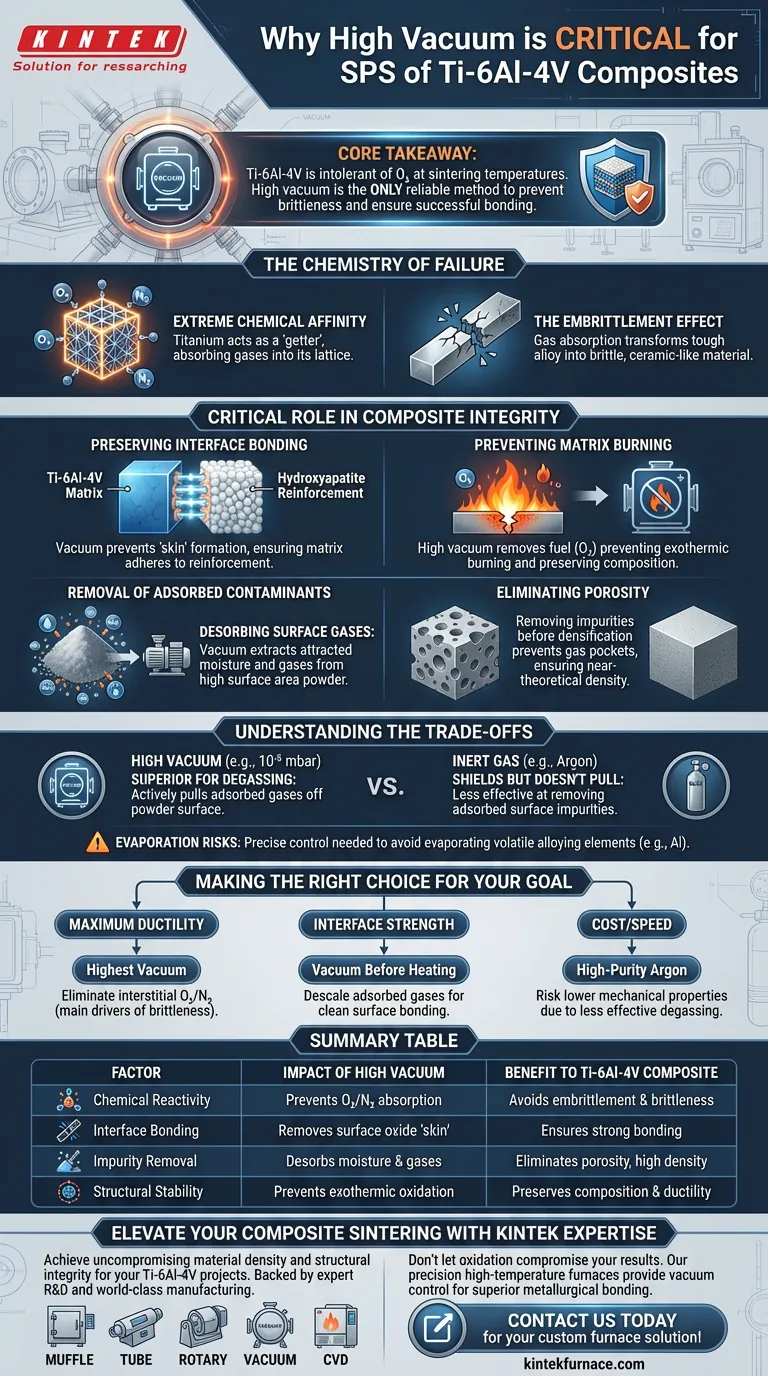

La necesidad de un sistema de alto vacío en el Sinterizado por Plasma de Chispa (SPS) para composites de Ti-6Al-4V se debe a la extrema reactividad química de la aleación a altas temperaturas. Sin este vacío, la matriz de titanio absorberá rápidamente oxígeno y nitrógeno de la atmósfera, causando una oxidación inmediata y comprometiendo la integridad estructural del composite.

Conclusión principal El Ti-6Al-4V es fundamentalmente intolerante al oxígeno a temperaturas de sinterizado. Un ambiente de alto vacío es el único método fiable para evitar que el material se fragilice y para garantizar que la matriz de titanio se una con éxito a materiales de refuerzo como la hidroxiapatita.

La Química del Fracaso

La razón principal para utilizar alto vacío radica en el comportamiento inherente de las aleaciones de titanio cuando se calientan.

Afinidad Química Extrema

El titanio es un material "captador". A las altas temperaturas requeridas para el sinterizado, el Ti-6Al-4V actúa como una esponja para los gases atmosféricos. No solo reacciona en la superficie; absorbe activamente oxígeno y nitrógeno en su red cristalina.

El Efecto de Fragilización

Cuando el Ti-6Al-4V absorbe estos gases, el material sufre fragilización. La presencia de óxidos y nitruros restringe el movimiento de las dislocaciones dentro de la estructura del metal. Esto transforma una aleación tenaz y dúctil en un material frágil similar a la cerámica que es propenso a fracturas catastróficas bajo tensión.

Papel Crítico en la Integridad del Composite

Al crear un composite (específicamente Ti-6Al-4V combinado con materiales como la hidroxiapatita), el vacío cumple un doble propósito más allá de la simple prevención de la oxidación.

Preservación de la Unión Interfacial

Para que un composite funcione, la matriz (Ti-6Al-4V) debe unirse químicamente al refuerzo (hidroxiapatita). La oxidación actúa como una barrera. Si la superficie del titanio se oxida antes de que el sinterizado se complete, forma una "piel" inerte que le impide adherirse al refuerzo, lo que resulta en un composite que se desmorona bajo carga.

Prevención de la Quema de la Matriz

En casos extremos, la reacción entre el titanio caliente y el oxígeno atmosférico puede ser lo suficientemente exotérmica como para que el material de la matriz se "queme" efectivamente. Un alto vacío elimina el combustible (oxígeno) para esta reacción, preservando la estequiometría del Ti-6Al-4V y asegurando que la composición química final coincida con los estándares de diseño.

Eliminación de Contaminantes Adsorbidos

Si bien la prevención de la oxidación atmosférica es el objetivo principal, el vacío realiza una función secundaria, igualmente crítica, en relación con el polvo crudo.

Desorción de Gases Superficiales

Los polvos metálicos tienen una gran área superficial que atrae y retiene naturalmente la humedad y los gases (adsorción). Si estos no se eliminan antes de la densificación, quedan atrapados dentro de la pieza final.

Eliminación de la Porosidad

Un alto vacío extrae estos gases adsorbidos a medida que aumenta la temperatura. Al eliminar estas impurezas antes de que el material se densifique, el sistema previene la formación de bolsas de gas (porosidad) y asegura que el componente final alcance una densidad teórica cercana.

Comprensión de las Compensaciones

Si bien el alto vacío es fundamental, es importante comprender los matices operativos y los posibles escollos.

Vacío frente a Gas Inerte

Si bien algunos procesos utilizan gas inerte (como el argón) para proteger el titanio, el vacío es a menudo superior para la desgasificación. El gas inerte puede proteger la pieza del aire exterior, pero no "extrae" activamente los gases adsorbidos de la superficie del polvo tan eficazmente como un sistema de alto vacío (por ejemplo, $10^{-5}$ mbar).

Riesgos de Evaporación

El alto vacío reduce el punto de ebullición de ciertos elementos. Si bien el Ti-6Al-4V es generalmente estable, el vacío extremo combinado con el calor extremo puede provocar la evaporación de elementos de aleación volátiles (como el aluminio) si no se controla cuidadosamente. Esto requiere una gestión precisa de las velocidades de calentamiento, un beneficio inherente al proceso SPS.

Tomando la Decisión Correcta para su Objetivo

La atmósfera específica que elija dependerá de los requisitos críticos de su composite final.

- Si su principal enfoque es la Máxima Ductilidad: Priorice el nivel de vacío más alto posible para eliminar el oxígeno y el nitrógeno intersticiales, que son los principales impulsores de la fragilidad.

- Si su principal enfoque es la Resistencia Interfacial: Asegúrese de que el vacío se aplique antes de que comience el calentamiento para eliminar los gases adsorbidos, garantizando una superficie limpia para que el Ti-6Al-4V y la hidroxiapatita se unan.

- Si su principal enfoque es el Costo/Velocidad: Puede considerar el argón de alta pureza, pero tenga en cuenta que corre el riesgo de obtener propiedades mecánicas más bajas debido a una eliminación menos eficaz de las impurezas superficiales adsorbidas en comparación con el vacío.

En resumen, un sistema de alto vacío no es solo una medida de protección; es un requisito previo de fabricación para los composites de Ti-6Al-4V para garantizar que el material conserve sus propiedades metálicas en lugar de degradarse en un óxido quebradizo.

Tabla Resumen:

| Factor | Impacto del Alto Vacío | Beneficio para el Composite de Ti-6Al-4V |

|---|---|---|

| Reactividad Química | Previene la absorción de O2 y N2 | Evita la fragilización y fragilidad del material |

| Unión Interfacial | Elimina la "piel" de óxido superficial | Asegura una unión fuerte entre la matriz y el refuerzo |

| Eliminación de Impurezas | Desorbe humedad y gases superficiales | Elimina la porosidad interna para una densidad teórica cercana |

| Estabilidad Estructural | Previene la oxidación exotérmica | Preserva la composición estequiométrica y la ductilidad |

Mejore su Sinterizado de Composites con la Experiencia de KINTEK

Logre una densidad de material y una integridad estructural inquebrantables para sus proyectos de Ti-6Al-4V. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus requisitos únicos de laboratorio o industriales.

No permita que la oxidación comprometa sus resultados. Ya sea que esté desarrollando implantes médicos o componentes aeroespaciales, nuestros hornos de alta temperatura de precisión proporcionan el control de vacío necesario para una unión metalúrgica superior.

¿Listo para optimizar su proceso SPS? ¡Contáctenos hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Reinhold Schneider, Christof Sommitsch. Partitioning Phenomena During the Heat Treatment of Martensitic Stainless Steels. DOI: 10.1515/htm-2025-0014

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué es la cementación al vacío y cómo funciona? Descubra el endurecimiento avanzado de la superficie para componentes de acero superiores

- ¿Cuáles son los pasos clave en la operación de una cámara de vacío? Domine el proceso para un control de precisión

- ¿Cuáles son las ventajas clave del soldado por horno? Logre uniones limpias y resistentes en atmósferas controladas

- ¿Por qué es necesario el uso de un horno de secado al vacío o un liofilizador al vacío? Preservar la integridad de las nanohojas de nitruro de carbono

- ¿Por qué se utiliza un horno de secado al vacío para la suspensión cerámica de TiB2? Protege la pureza y el rendimiento del material

- ¿Cuál es la función del aislamiento especial en un horno de vacío? Desbloquee la eficiencia y la calidad

- ¿Cuál es la función de un horno de desoxidación de magnesio? Garantiza la ultra pureza para mediciones precisas del calor de fusión de metales

- ¿Cuáles son las ventajas de la soldadura fuerte al vacío? Consiga uniones limpias, fuertes y sin tensiones