El secado al vacío es el método superior para procesar suspensiones cerámicas de TiB2 porque utiliza presión negativa para reducir el punto de ebullición de los disolventes, como el etanol anhidro, lo que permite una rápida evaporación a temperaturas significativamente más bajas. A diferencia de los hornos de secado por chorro estándar que dependen de la circulación de aire caliente, un horno de vacío crea un entorno con deficiencia de oxígeno que inhibe directamente la oxidación superficial de los microporos de TiB2 altamente activos.

Al desacoplar la temperatura de la evaporación, el secado al vacío preserva la pureza química de los polvos reactivos y previene la formación de aglomerados duros. Esto asegura que el material conserve la alta actividad superficial y la distribución uniforme de partículas requeridas para una sinterización de alta densidad.

Preservación de la Integridad Química

Inhibición de la Oxidación

Los microporos de Diboruro de Titanio (TiB2) son químicamente activos y propensos a la oxidación cuando se exponen al aire caliente. Los hornos de chorro estándar hacen circular aire caliente rico en oxígeno, lo que acelera la oxidación superficial. El secado al vacío elimina el oxígeno de la cámara, neutralizando este riesgo y preservando las propiedades químicas originales del polvo.

Protección Térmica mediante Puntos de Ebullición Reducidos

En un horno estándar, los disolventes deben alcanzar altas temperaturas para evaporarse eficazmente. Un entorno de vacío reduce la presión del sistema, lo que disminuye el punto de ebullición de los disolventes orgánicos como el etanol. Esto permite una rápida desolvatación a bajas temperaturas, previniendo la degradación térmica o el crecimiento excesivo de los granos en las partículas cerámicas.

Optimización de la Microestructura Física

Prevención de la Aglomeración Dura

El secado en un horno de chorro a menudo conduce a la aglomeración "dura" causada por fuerzas de puente líquido y alto calor. El secado al vacío mitiga estas fuerzas, evitando que el polvo se fusione en cúmulos apretados. Esto da como resultado un polvo suelto y friable que es más fácil de moldear y sinterizar.

Eliminación de la Segregación

Los hornos de chorro estándar dependen de la convección térmica (movimiento del aire) para transferir calor, lo que puede hacer que las partículas más ligeras y más pesadas dentro de una suspensión se separen o segreguen. El secado al vacío se realiza en un entorno estático sin fuertes corrientes de aire. Esto mantiene la uniformidad composicional de la mezcla, asegurando que los aditivos y la matriz principal permanezcan distribuidos homogéneamente.

Mejora del Rendimiento de Sinterización

Eliminación de Gases Atrapados

El secado al vacío crea un diferencial de presión que extrae activamente las burbujas de aire atrapadas y la humedad adsorbida de los cúmulos de polvo. Si se dejan dentro, estos volátiles se expandirían durante la fase de sinterización a alta temperatura. Eliminarlos temprano previene la formación de poros, grietas y defectos estructurales en la pieza cerámica final.

Consistencia de la Reacción

Dado que el polvo permanece sin oxidar y químicamente estable durante el secado, las reacciones de sinterización posteriores ocurren de manera predecible. Esto facilita una mejor densificación, asegurando que el componente cerámico final alcance su densidad teórica y resistencia mecánica.

Comprensión de las Compensaciones

Si bien el secado al vacío es técnicamente superior para cerámicas de alto rendimiento como el TiB2, introduce desafíos operativos distintos en comparación con los hornos de chorro.

Eficiencia de Transferencia de Calor

Los entornos de vacío carecen de aire, que es el medio principal de transferencia de calor en los hornos estándar. En consecuencia, calentar cargas activas puede ser más lento inicialmente hasta que el disolvente comience a vaporizarse. Esto a menudo requiere calentamiento conductivo a través del contacto con el estante en lugar de calentamiento convectivo, lo que requiere una calibración precisa del equipo.

Complejidad del Equipo y Rendimiento

Los hornos de vacío generalmente operan como procesos por lotes y requieren bombas de vacío, sellos y controladores de presión. Esto hace que el equipo sea más caro de operar y mantener que los hornos de secado por chorro simples. Sin embargo, para materiales sensibles como el TiB2, el costo se justifica por la prevención de desechos causados por oxidación o agrietamiento.

Tomando la Decisión Correcta para su Objetivo

Al procesar suspensiones cerámicas sensibles, la elección del método de secado dicta el límite superior del rendimiento de su material.

- Si su enfoque principal es el Rendimiento del Material: Elija el secado al vacío para garantizar la pureza química, prevenir la oxidación y asegurar una sinterización de alta densidad.

- Si su enfoque principal es el Costo/Velocidad para Piezas No Críticas: Un horno de chorro puede ser suficiente para materiales inertes, pero no se recomienda para TiB2 debido al alto riesgo de oxidación y formación de defectos.

Para las cerámicas de TiB2, el horno de secado al vacío no es solo una herramienta de secado; es un paso crítico de control de proceso que salvaguarda el potencial del material.

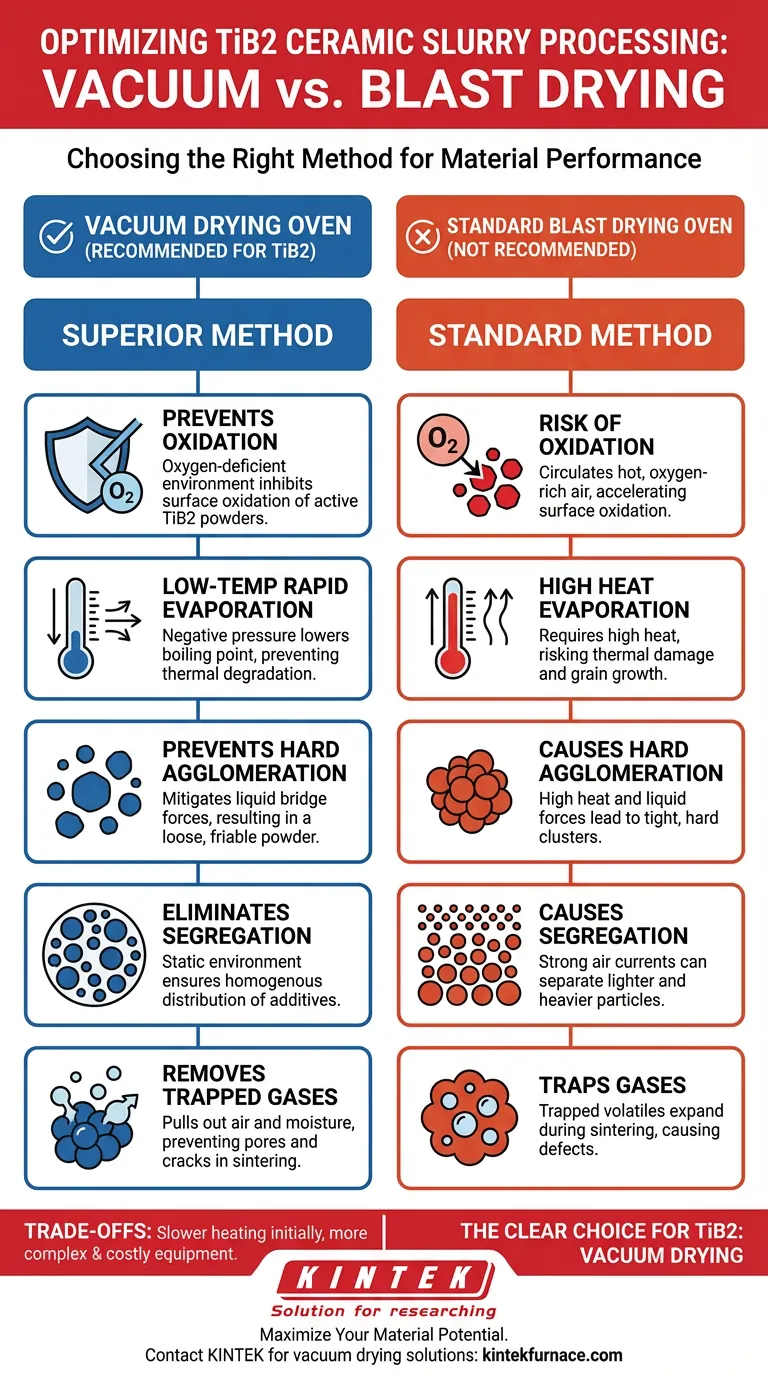

Tabla Resumen:

| Característica | Horno de Secado al Vacío | Horno de Secado por Chorro Estándar |

|---|---|---|

| Atmósfera | Deficiente en oxígeno (Previene la oxidación) | Rico en oxígeno (Riesgo de oxidación) |

| Punto de Ebullición | Reducido mediante presión negativa | Atmosférico (Requiere mayor calor) |

| Calidad de Partícula | Polvo suelto y friable; sin segregación | Riesgo de aglomerados duros y segregación |

| Sinterización Final | Alta densidad, menos defectos | Potencial de poros y grietas |

| Transferencia de Calor | Conductiva/Radiante | Convectiva (Circulación de aire) |

Maximice el Potencial de su Material con KINTEK

No permita que la oxidación o la aglomeración comprometan el rendimiento de su cerámica de TiB2. KINTEK ofrece soluciones de secado al vacío líderes en la industria, diseñadas para las aplicaciones de laboratorio e industriales más sensibles. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos completamente personalizables para satisfacer sus necesidades de procesamiento únicas.

¿Listo para mejorar su procesamiento de materiales?

Póngase en contacto con nuestros expertos técnicos hoy mismo para descubrir cómo los hornos de alta temperatura de precisión de KINTEK pueden garantizar su pureza química y consistencia de sinterización.

Guía Visual

Referencias

- Sha Zhang, Shuge Tian. Spectral characterization of the impact of modifiers and different prepare temperatures on snow lotus medicinal residue-biochar and dissolved organic matter. DOI: 10.1038/s41598-024-57553-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1200℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es necesario un horno de secado al vacío antes de la prueba electroquímica de los electrodos de batería de iones de sodio? Optimizar SIBs

- ¿Para qué se utiliza la soldadura fuerte al vacío? Consiga uniones limpias, fuertes y sin distorsiones

- ¿En qué industrias se utiliza comúnmente la soldadura fuerte al vacío? Esencial para los sectores aeroespacial, médico, automotriz y electrónico

- ¿Cómo se pueden cargar materiales en un horno de vacío horizontal? Optimice su proceso de tratamiento térmico

- ¿En qué se diferencia un horno de retorta de un horno de vacío? Elija el tratamiento térmico adecuado para sus materiales

- ¿Por qué es necesario un horno de vacío para secar las pastas de electrodos de ZnO-Co3O4? Preservar la integridad del material a 60°C

- ¿Qué le sucede al grado de vacío durante el proceso de calentamiento en un horno de vacío? Domine el desgasificado para un procesamiento térmico superior

- ¿Cuál es uno de los usos más importantes de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Lograr una Resistencia Superior en Aleaciones Aeronáuticas