En la fabricación aeroespacial, uno de los usos más importantes de un horno de tratamiento térmico al vacío es el tratamiento térmico preciso de aleaciones de aluminio de alta resistencia. Estas aleaciones forman la columna vertebral estructural de las aeronaves modernas, y este proceso es absolutamente crítico para asegurar la resistencia, durabilidad y resistencia a la fatiga requeridas durante décadas de servicio.

El valor central de los hornos de vacío en la industria aeroespacial no es solo calentar metal, sino crear un ambiente perfectamente controlado y libre de contaminación. Este nivel de control es innegociable para producir materiales que cumplan con los estándares extremos de seguridad y rendimiento de la industria.

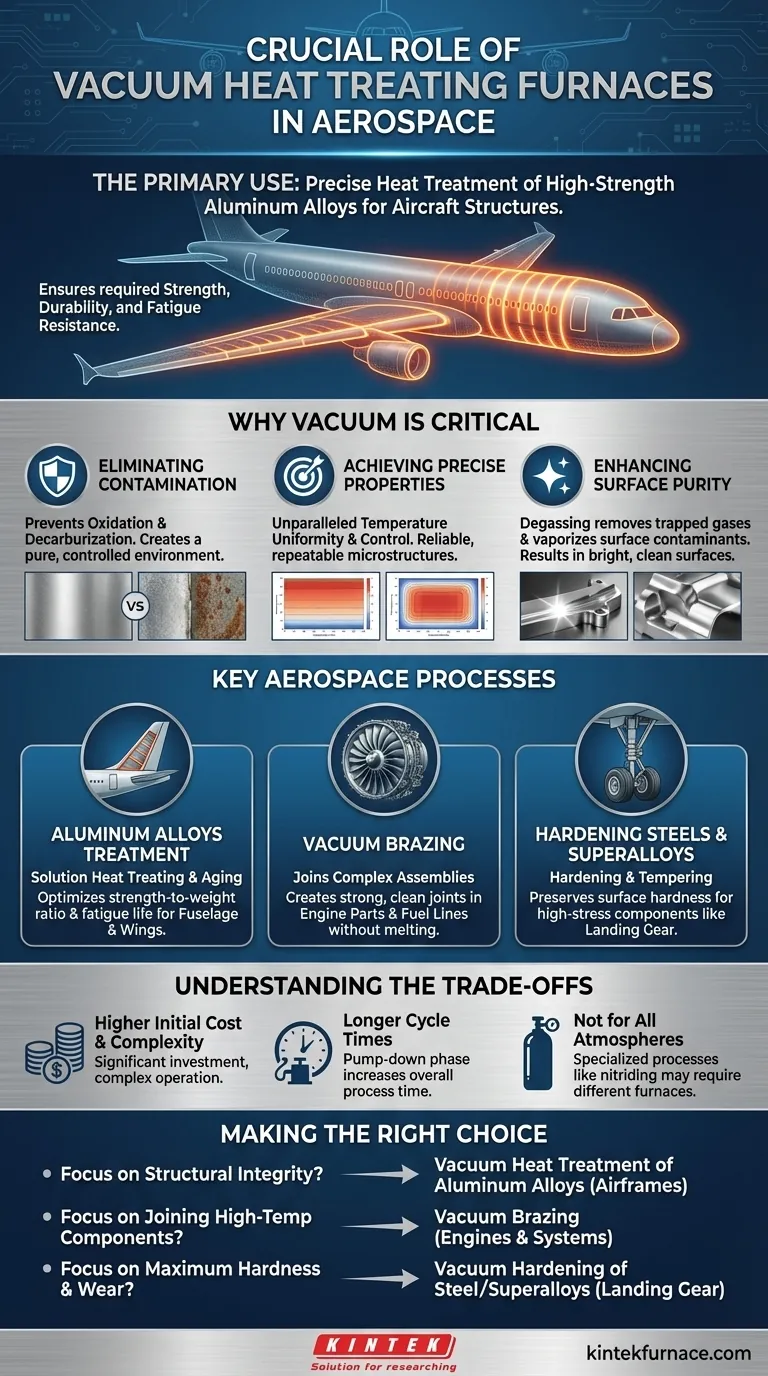

Por qué el Vacío es Crítico para los Metales Aeroespaciales

La decisión de utilizar un horno de vacío se basa en la necesidad de eliminar variables que podrían comprometer la integridad del material. En la industria aeroespacial, incluso las imperfecciones microscópicas pueden tener consecuencias catastróficas.

Eliminación de la Contaminación Atmosférica

Cuando los metales se calientan al aire libre, el oxígeno y otros gases de la atmósfera reaccionan con la superficie del metal. Este proceso, conocido como oxidación, puede crear una capa superficial débil y quebradiza.

Un problema relacionado es la descarburación, donde el carbono es eliminado de la superficie de las aleaciones de acero, reduciendo su dureza y resistencia al desgaste. Un vacío elimina estos gases reactivos, asegurando que la superficie del material permanezca pura y sus propiedades sean consistentes en todo momento.

Lograr Propiedades Precisas y Repetibles

Los componentes aeroespaciales deben cumplir especificaciones increíblemente estrictas. Los hornos de vacío ofrecen una uniformidad de temperatura sin igual y control sobre las tasas de calentamiento y enfriamiento.

Esta precisión permite a los fabricantes alcanzar de forma fiable los objetivos microestructurales exactos que definen la resistencia y tenacidad de un material. El proceso es altamente repetible, asegurando que la primera pieza y la milésima pieza tengan exactamente las mismas propiedades.

Mejora de la Pureza Superficial

El ambiente de vacío tiene un efecto de limpieza. Ayuda a extraer los gases atrapados dentro del metal (desgasificación) y a vaporizar los contaminantes superficiales como los aceites.

El resultado es una superficie brillante y limpia, libre de impurezas que de otro modo podrían convertirse en puntos de inicio de grietas o corrosión.

Procesos Aeroespaciales Clave en Hornos de Vacío

Si bien el tratamiento de aluminio es una aplicación principal, los hornos de vacío son esenciales para una variedad de otros procesos aeroespaciales críticos.

Tratamiento Térmico de Aleaciones de Aluminio

Este es el ejemplo por excelencia. Los componentes del fuselaje y las alas se someten a procesos como el tratamiento térmico de solución y el envejecimiento en vacío. Este proceso de múltiples etapas optimiza la resistencia de la aleación y las tensiones internas, haciéndola resistente a la fatiga.

Soldadura Fuerte al Vacío de Conjuntos Complejos

La soldadura fuerte es un proceso para unir piezas metálicas. En vacío, puede crear uniones excepcionalmente fuertes y limpias sin fundir los componentes base. Esto es vital para ensamblar piezas complejas como las palas de turbina de motor, las líneas de combustible y los intercambiadores de calor donde la integridad de la unión es primordial.

Endurecimiento de Aceros de Alta Resistencia y Superaleaciones

Los componentes que enfrentan esfuerzos y desgaste extremos, como el tren de aterrizaje o las piezas de motor de alta presión, a menudo se fabrican con aceros especiales o superaleaciones a base de níquel.

El endurecimiento y temple al vacío de estas piezas previene la degradación de la superficie (descarburación) que ocurriría en un horno convencional, preservando la dureza necesaria para una operación segura.

Comprensión de las Ventajas y Desventajas

Si bien es potente, la tecnología de vacío no es una solución universal. Implica consideraciones específicas y se elige deliberadamente por sus beneficios.

Mayor Costo Inicial y Complejidad

Los hornos de vacío son una inversión de capital significativa y son más complejos de operar y mantener que los hornos atmosféricos estándar.

Tiempos de Ciclo de Proceso Más Largos

Cada ciclo requiere una fase de "bombeo" para crear el vacío, lo que agrega tiempo en comparación con simplemente calentar una pieza en un horno atmosférico. Esto puede afectar la capacidad de producción para volúmenes altos.

No es Ideal para Todas las Atmósferas

Algunos procesos de tratamiento térmico especializados, como ciertos tipos de nitruración, requieren la introducción de gases activos específicos. Si bien algunos hornos de vacío pueden adaptarse a esto, estos procesos a menudo se realizan en hornos dedicados de atmósfera controlada.

Elegir la Opción Correcta para su Objetivo

La elección del proceso de tratamiento térmico está dictada enteramente por la función del componente y el material del que está hecho.

- Si su enfoque principal es la integridad estructural de las estructuras aéreas: El tratamiento térmico al vacío de aleaciones de aluminio es el estándar de la industria para lograr relaciones óptimas de resistencia-peso y vida a la fatiga.

- Si su enfoque principal es la unión de componentes complejos de alta temperatura: La soldadura fuerte al vacío es esencial para crear uniones fuertes, puras y sin poros en sistemas críticos de motor y fluidos.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste para piezas dinámicas: El endurecimiento al vacío de acero y superaleaciones es crucial para componentes como el tren de aterrizaje y los cojinetes para garantizar la integridad de la superficie.

En última instancia, el control que ofrecen los hornos de vacío es lo que permite a los ingenieros superar los límites de la ciencia de los materiales, garantizando la seguridad y el rendimiento de las aeronaves modernas.

Tabla Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Uso Principal | Tratamiento térmico preciso de aleaciones de aluminio de alta resistencia para estructuras de aeronaves |

| Beneficios Críticos | Elimina la oxidación y la descarburación, asegura un calentamiento uniforme y mejora la pureza de la superficie |

| Procesos Clave | Tratamiento térmico de solución, envejecimiento, soldadura fuerte al vacío, endurecimiento de aceros y superaleaciones |

| Ideal Para | Componentes aeroespaciales como fuselajes, alas, piezas de motor y tren de aterrizaje |

¿Listo para elevar su fabricación aeroespacial con soluciones de tratamiento térmico de precisión? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para aplicaciones aeroespaciales. Nuestra línea de productos incluye hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el rendimiento de sus materiales y asegurar el cumplimiento de los estrictos estándares aeroespaciales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores