En esencia, el tratamiento térmico al vacío es el proceso de calentar y enfriar metales o aleaciones dentro de un entorno de alto vacío. Al eliminar el aire y otros gases de una cámara de horno sellada, este método previene reacciones químicas no deseadas, como la oxidación y la descarburación, que de otro modo ocurrirían a temperaturas elevadas. El resultado es un componente con una calidad de superficie superior y propiedades del material altamente predecibles.

El verdadero valor del tratamiento térmico al vacío no es simplemente la ausencia de aire, sino el nivel excepcional de control que proporciona. Este control permite la manipulación precisa de la microestructura de un material, produciendo piezas limpias, brillantes y de alto rendimiento que son inalcanzables con métodos atmosféricos convencionales.

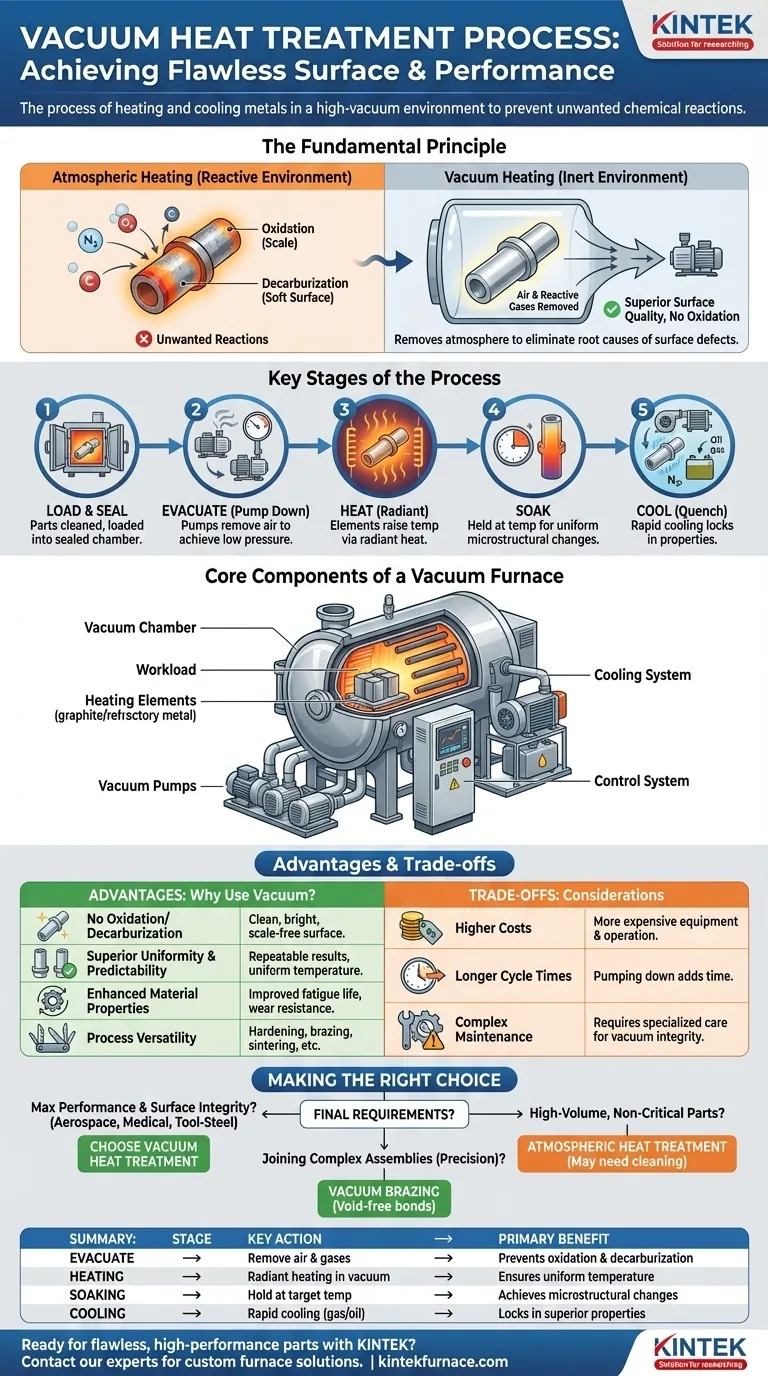

Cómo funciona el proceso de vacío

Para comprender los beneficios del tratamiento térmico al vacío, es esencial comprender primero sus principios operativos y las etapas clave involucradas. Todo el proceso está diseñado en torno a un objetivo: crear un entorno químicamente inerte.

El principio fundamental: eliminar la atmósfera

El aire que nos rodea contiene aproximadamente un 78% de nitrógeno, un 21% de oxígeno y trazas de otros gases. A altas temperaturas, estos elementos reaccionan fácilmente con la superficie del metal caliente.

El oxígeno provoca oxidación (formación de cascarilla), y para los aceros, el carbono en la atmósfera puede provocar una carburación no deseada, mientras que su ausencia puede causar descarburación (pérdida de carbono de la superficie), lo que ablanda el material. Al extraer estos gases reactivos del horno, eliminamos la causa raíz de estos defectos superficiales.

Las etapas clave del proceso

Un ciclo típico de tratamiento térmico al vacío sigue una secuencia precisa:

- Carga y sellado: Las piezas se limpian y se cargan en el horno, que luego se sella herméticamente.

- Evacuación (Bombeo): Una serie de bombas de vacío extraen el aire de la cámara para alcanzar la baja presión requerida.

- Calentamiento: Los elementos calefactores eléctricos elevan la temperatura de la carga a un punto de ajuste específico. El calor se transfiere principalmente a través de la radiación en el vacío.

- Mantenimiento (Soaking): El material se mantiene a esta temperatura durante un tiempo predeterminado para asegurar que toda la pieza alcance una temperatura uniforme y que ocurran los cambios microestructurales deseados.

- Enfriamiento (Temple): La pieza se enfría rápidamente para fijar las propiedades deseadas. Esto se puede hacer rellenando la cámara con un gas inerte de alta presión (como nitrógeno o argón) o, en algunos hornos, mediante temple en aceite compatible con el vacío.

Componentes centrales de un horno de vacío

Varios sistemas críticos trabajan en conjunto para gestionar este proceso con alta precisión:

- Cámara de vacío: Un recipiente sellado y robusto que contiene la carga y puede soportar altas temperaturas y diferenciales de presión extremos.

- Elementos calefactores: Generalmente hechos de grafito o metales refractarios, estos elementos irradian calor a las piezas sin necesidad de convección.

- Bombas de vacío: Se utiliza un sistema de múltiples etapas, que a menudo incluye una bomba de vacío primaria y una bomba de difusión o de refuerzo, para crear y mantener eficientemente el alto vacío.

- Sistema de enfriamiento: Un potente soplador de gas y un intercambiador de calor para un temple rápido con gas o un tanque de aceite integrado para el temple con aceite.

- Sistema de control: Un sofisticado sistema informático que automatiza y monitorea cada etapa del ciclo, desde los niveles de presión hasta las velocidades de rampa de temperatura y los perfiles de enfriamiento.

Las ventajas de un entorno de vacío

Usar un vacío es más complejo que calentar al aire libre, pero los beneficios justifican la inversión para aplicaciones críticas.

Sin oxidación ni descarburación

Esta es la ventaja principal. Las piezas salen del horno con una superficie limpia, brillante y sin cascarilla, lo que a menudo elimina la necesidad de procesos de limpieza posteriores al tratamiento, como el chorreado de arena o el decapado químico.

Uniformidad y previsibilidad superiores

La calefacción radiante en un vacío proporciona una distribución de temperatura extremadamente uniforme en toda la carga de trabajo. Esto, combinado con la falta de interferencia atmosférica, asegura que los resultados sean altamente repetibles de un lote a otro.

Propiedades del material mejoradas

El entorno de procesamiento limpio previene la contaminación superficial, lo que conduce a una vida a fatiga y una resistencia al desgaste mejoradas. Procesos como la cementación al vacío se pueden controlar con extrema precisión, creando una capa dura y resistente al desgaste con un núcleo resistente.

Versatilidad del proceso

Un solo horno de vacío puede realizar una amplia gama de procesos, incluyendo endurecimiento, recocido, revenido, soldadura fuerte (brazing), desgasificación y sinterización, lo que lo convierte en un activo altamente flexible en una instalación de tratamiento térmico moderna.

Comprender las compensaciones

Aunque es potente, el tratamiento térmico al vacío no es la solución universal para todas las aplicaciones. La objetividad requiere reconocer sus limitaciones.

Mayores costos de equipo y operación

Los hornos de vacío son significativamente más complejos y costosos de comprar y operar que sus contrapartes atmosféricos. La necesidad de cámaras de vacío robustas, bombas y sistemas de control sofisticados aumenta la inversión inicial.

Tiempos de ciclo más largos

El proceso de bombear la cámara hasta un vacío profundo puede añadir un tiempo considerable al ciclo total. Para piezas simples de gran volumen donde el acabado superficial no es crítico, los hornos atmosféricos pueden ofrecer un mayor rendimiento.

Mayor complejidad de mantenimiento

Mantener la integridad del vacío es primordial. Los sellos, las bombas y los componentes internos del horno requieren un mantenimiento especializado y diligente para prevenir fugas y garantizar un rendimiento constante.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el tratamiento térmico al vacío debe estar impulsada por los requisitos finales del componente.

- Si su enfoque principal es el máximo rendimiento e integridad superficial: El tratamiento al vacío es la opción definitiva para componentes críticos aeroespaciales, médicos o de acero para herramientas donde la oxidación o la descarburación son inaceptables.

- Si su enfoque principal es unir ensamblajes complejos con precisión: La soldadura fuerte al vacío (vacuum brazing) es un proceso esencial que previene la contaminación de la unión y asegura uniones fuertes y sin huecos.

- Si su enfoque principal son piezas de gran volumen no críticas: El tratamiento térmico atmosférico tradicional puede ser más económico, siempre que las operaciones de limpieza superficial posteriores sean aceptables.

Al comprender estos principios, puede seleccionar el proceso térmico preciso que garantice la integridad y el rendimiento requeridos de su producto final.

Tabla de resumen:

| Etapa | Acción clave | Beneficio principal |

|---|---|---|

| Evacuación | Eliminar aire y gases reactivos | Previene la oxidación y la descarburación |

| Calentamiento | Calentamiento radiante en vacío | Asegura una distribución uniforme de la temperatura |

| Mantenimiento | Mantener a la temperatura objetivo | Logra los cambios microestructurales deseados |

| Enfriamiento/Temple | Enfriamiento rápido con gas inerte o aceite | Fija propiedades superiores del material |

¿Listo para lograr piezas impecables y de alto rendimiento con tratamiento térmico de precisión al vacío?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Ya sea que su aplicación requiera un horno de crisol (Muffle), de tubo (Tube), rotatorio (Rotary), de vacío y atmósfera (Vacuum & Atmosphere Furnace), o un sistema especializado CVD/PECVD, nuestras profundas capacidades de personalización garantizan que su proceso ofrezca una integridad superficial y un rendimiento del material inigualables.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros hornos de vacío pueden resolver sus desafíos de procesamiento térmico más críticos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores