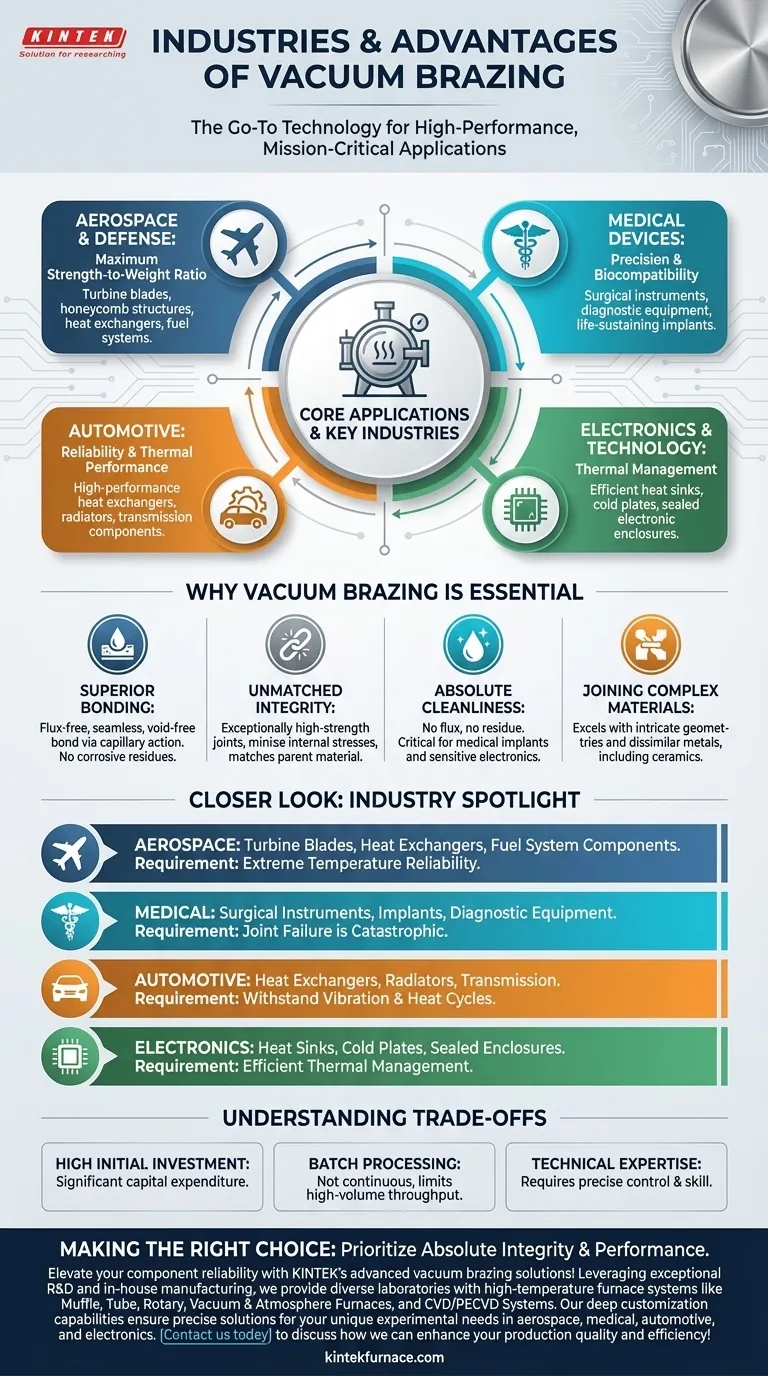

En esencia, la soldadura fuerte al vacío es la tecnología de unión preferida para las industrias más exigentes del mundo. Se utiliza más comúnmente en la fabricación aeroespacial, médica, automotriz y electrónica. Estos sectores confían en el proceso para crear componentes donde el fallo no es una opción, aprovechando su capacidad para producir ensamblajes excepcionalmente fuertes, limpios y complejos.

La adopción generalizada de la soldadura fuerte al vacío no es accidental. Es el resultado directo de su capacidad única para crear uniones metalúrgicamente superiores, libres de fundente, en un entorno altamente controlado, lo que la hace indispensable para aplicaciones de alto rendimiento y misión crítica.

Por qué la soldadura fuerte al vacío es esencial para aplicaciones críticas

La elección de utilizar soldadura fuerte al vacío se debe a la necesidad de una fiabilidad máxima. El proceso implica calentar componentes con un metal de aporte en un horno de vacío, lo que cambia fundamentalmente la calidad del enlace resultante.

El principio de la unión superior

Un entorno de vacío evita la oxidación durante el ciclo de calentamiento. Esto permite que el metal de aporte fundido humedezca y fluya hacia las uniones puramente por acción capilar, creando una unión fuerte, sin fisuras y libre de vacíos sin la necesidad de fundentes químicos corrosivos.

Integridad de la unión inigualable

Los ciclos lentos y uniformes de calentamiento y enfriamiento dentro de un horno de vacío minimizan las tensiones internas en los componentes. Esto da como resultado uniones de resistencia excepcionalmente alta que a menudo igualan o superan la resistencia de los materiales base mismos.

Limpieza y pureza absolutas

Dado que no se utiliza fundente, la pieza terminada es increíblemente limpia, sin residuos que eliminar o atrapar. Este es un requisito innegociable para los implantes médicos, donde la biocompatibilidad es crítica, y para la electrónica sensible, donde los contaminantes podrían causar fallos.

Unión de materiales complejos y disímiles

La soldadura fuerte al vacío sobresale en la unión de geometrías intrincadas y materiales disímiles que son difíciles o imposibles de soldar. Esto incluye la unión de metales como acero inoxidable, titanio y aleaciones de níquel entre sí o incluso a cerámicas.

Un vistazo más de cerca a las industrias clave

Los beneficios teóricos de la soldadura fuerte al vacío se traducen en ventajas tangibles para aplicaciones industriales específicas.

Aeroespacial y Defensa

Este sector exige una máxima relación resistencia-peso y fiabilidad en temperaturas extremas. La soldadura fuerte al vacío se utiliza para crear ensamblajes ligeros pero robustos como palas de turbina, estructuras de nido de abeja, intercambiadores de calor y componentes de sistemas de combustible.

Dispositivos Médicos

La precisión, la limpieza y la biocompatibilidad son primordiales. El proceso es vital para la fabricación de instrumentos quirúrgicos, equipos de diagnóstico e implantes vitales donde un fallo en la unión podría tener consecuencias catastróficas.

Automotriz

La fiabilidad y el rendimiento térmico son factores clave en la industria automotriz. La soldadura fuerte al vacío es esencial para producir intercambiadores de calor, radiadores, inyectores de combustible y componentes críticos de transmisión de alto rendimiento que deben soportar vibraciones y ciclos de calor constantes.

Electrónica y Tecnología

A medida que la electrónica se vuelve más pequeña y potente, la gestión térmica es un desafío principal. La soldadura fuerte al vacío se utiliza para crear disipadores de calor, placas frías y carcasas electrónicas selladas altamente eficientes que protegen los componentes sensibles.

Comprendiendo las ventajas y desventajas

Aunque es potente, la soldadura fuerte al vacío no es la solución para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Alta inversión inicial

Los hornos de vacío representan un gasto de capital significativo. El costo del equipo y su instalación lo hacen más adecuado para componentes de alto valor donde los beneficios justifican la inversión.

Limitaciones del procesamiento por lotes

A diferencia de las líneas continuas de soldadura o estaño, la soldadura fuerte al vacío es un proceso por lotes. La carga, el bombeo del vacío, el ciclo de calentamiento y el enfriamiento pueden tardar varias horas, lo que puede limitar el rendimiento de alto volumen.

Se requiere experiencia técnica

Operar un horno de vacío y diseñar un ciclo de soldadura fuerte exitoso requiere un alto grado de habilidad técnica. El éxito depende de un control preciso sobre la temperatura, los niveles de vacío y la selección de materiales.

Tomando la decisión correcta para su objetivo

La selección del proceso de unión adecuado depende completamente de los requisitos principales de su proyecto.

- Si su enfoque principal es la máxima resistencia y fiabilidad para piezas de misión crítica: La soldadura fuerte al vacío es la opción superior, especialmente para geometrías complejas en aplicaciones aeroespaciales o médicas.

- Si su enfoque principal es el rendimiento térmico y la pureza para dispositivos sensibles: Las uniones limpias y sin vacíos de la soldadura fuerte al vacío son ideales para la electrónica y los sistemas de alta pureza.

- Si su enfoque principal es la producción en masa de ensamblajes fiables y complejos: La soldadura fuerte al vacío ofrece una ventaja de calidad significativa para componentes automotrices como intercambiadores de calor, lo que justifica su uso sobre alternativas más baratas.

En última instancia, elegir la soldadura fuerte al vacío es una decisión para priorizar la integridad y el rendimiento absolutos del componente final.

Tabla resumen:

| Industria | Aplicaciones clave |

|---|---|

| Aeroespacial | Palas de turbina, intercambiadores de calor, sistemas de combustible |

| Médica | Instrumentos quirúrgicos, implantes, equipos de diagnóstico |

| Automotriz | Intercambiadores de calor, radiadores, componentes de transmisión |

| Electrónica | Disipadores de calor, placas frías, carcasas selladas |

¡Mejore la fiabilidad de sus componentes con las soluciones avanzadas de soldadura fuerte al vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas en el sector aeroespacial, médico, automotriz y electrónico. Contáctenos hoy para discutir cómo podemos mejorar la calidad y eficiencia de su producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso