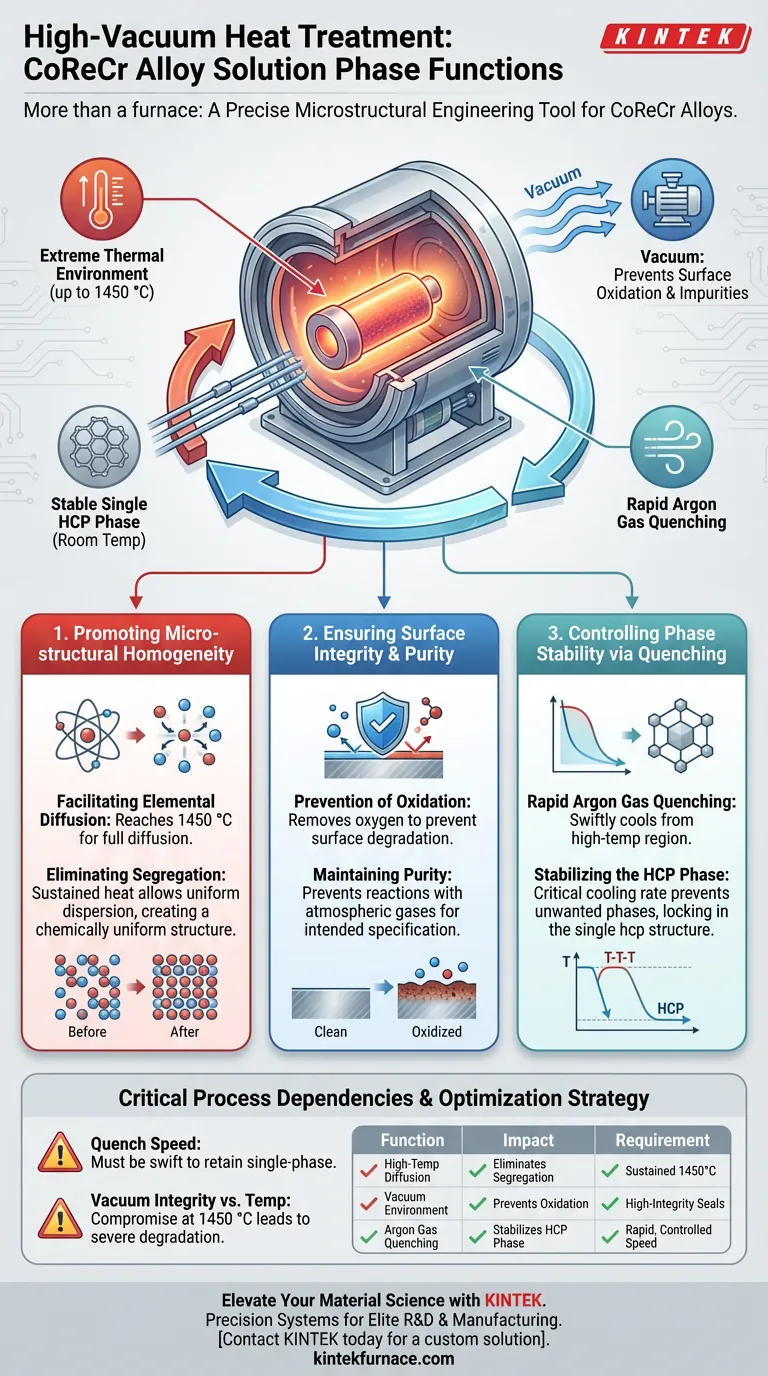

Un horno de tratamiento térmico de alto vacío sirve como una herramienta precisa de ingeniería microestructural durante el tratamiento térmico de solución de las aleaciones CoReCr. Sus funciones principales son generar entornos térmicos extremos (hasta 1450 °C) para impulsar la difusión elemental, mantener el vacío para prevenir la oxidación superficial y ejecutar un rápido enfriamiento con gas argón para fijar una estructura cristalina específica.

Conclusión Clave El horno funciona no solo como un elemento calefactor, sino como una cámara de atmósfera controlada que elimina la segregación composicional. Su capacidad para pasar rápidamente de la calefacción de alto vacío al enfriamiento con argón es el factor crítico para estabilizar la fase hcp única de la aleación a temperatura ambiente.

Promoción de la Homogeneidad Microestructural

Facilitación de la Difusión Elemental

Para lograr las propiedades deseadas del material, el horno debe proporcionar un entorno de temperatura extrema capaz de alcanzar los 1450 °C.

A este nivel térmico, el horno proporciona la energía necesaria para la difusión completa de los elementos de aleación en toda la matriz.

Eliminación de la Segregación Composicional

Las aleaciones coladas en bruto a menudo sufren una distribución desigual de los elementos. El calor alto sostenido permite que estos elementos migren y se dispersen uniformemente.

Esta función elimina la segregación composicional, transformando el material en una estructura químicamente uniforme.

Garantía de Integridad y Pureza Superficial

Prevención de la Oxidación

El aspecto de "alto vacío" del horno es funcionalmente crítico para las aleaciones CoReCr.

Al eliminar el oxígeno de la cámara de calentamiento, el horno asegura que la superficie de la aleación permanezca libre de oxidación, que es un riesgo común a altas temperaturas.

Mantenimiento de la Pureza del Material

Si bien el objetivo principal es la prevención de la oxidación, el entorno de vacío apoya inherentemente la pureza general.

Evita la reacción de los elementos activos dentro de la aleación con los gases atmosféricos, asegurando que la composición final coincida con las especificaciones de diseño previstas.

Control de la Estabilidad de Fase mediante Enfriamiento

Rápido Enfriamiento con Gas Argón

El calentamiento es solo la mitad de la ecuación; la función de enfriamiento del horno es igualmente vital.

El sistema utiliza un mecanismo de enfriamiento con gas argón para enfriar rápidamente la aleación desde la región monofásica de alta temperatura.

Estabilización de la Fase HCP

La velocidad de enfriamiento específica controla la estructura cristalina del metal al regresar a temperatura ambiente.

Al enfriar rápidamente, el horno previene la formación de fases no deseadas, lo que resulta en una estructura de fase hcp (cúbica compacta hexagonal) única y estable.

Dependencias Críticas del Proceso

La Necesidad de Velocidad de Enfriamiento

La transición de 1450 °C a temperatura ambiente debe ser rápida y controlada.

Si el sistema de enfriamiento con argón del horno es insuficiente, el material puede no retener la estructura monofásica deseada, comprometiendo su estabilidad.

Integridad del Vacío vs. Temperatura

Operar a 1450 °C somete a los componentes del horno a una tensión inmensa.

Cualquier compromiso en el sello de vacío a estas temperaturas extremas provocará una degradación superficial inmediata y severa, negando los beneficios del tratamiento térmico.

Optimización de la Estrategia de Tratamiento Térmico

Para garantizar el procesamiento exitoso de las aleaciones CoReCr, considere las siguientes prioridades funcionales:

- Si su enfoque principal es la Homogeneidad Estructural: Asegúrese de que el horno pueda mantener 1450 °C durante el tiempo suficiente para eliminar por completo la segregación composicional a través de la difusión.

- Si su enfoque principal es la Calidad Superficial: Verifique que la integridad del vacío se mantenga durante todo el ciclo de calentamiento para prevenir estrictamente la oxidación.

- Si su enfoque principal es la Estabilidad de Fase: Calibre el sistema de enfriamiento con gas argón para maximizar la velocidad de enfriamiento, asegurando la formación de la fase hcp única.

El éxito del tratamiento térmico de solución de CoReCr depende completamente de la capacidad del horno para equilibrar el calor extremo para la difusión con el enfriamiento rápido para la estabilización de fase.

Tabla Resumen:

| Función del Horno | Impacto en la Aleación CoReCr | Requisito Crítico |

|---|---|---|

| Difusión a Alta Temperatura | Elimina la segregación composicional | Calentamiento sostenido hasta 1450°C |

| Entorno de Vacío | Previene la oxidación superficial y las impurezas | Sellos de vacío de alta integridad |

| Enfriamiento con Gas Argón | Estabiliza la estructura de fase hcp única | Velocidad de enfriamiento rápida y controlada |

Mejore su Ciencia de Materiales con KINTEK

La precisión en el procesamiento de aleaciones CoReCr requiere equipos que puedan manejar estrés térmico extremo sin comprometer la integridad del vacío. KINTEK ofrece sistemas líderes en la industria de Vacío, CVD y Mufla de alta temperatura diseñados para I+D y fabricación de élite. Nuestros hornos personalizables garantizan que sus materiales logren una homogeneidad microestructural y una estabilidad de fase perfectas.

¿Listo para optimizar su proceso de tratamiento térmico? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Torben Fiedler, Joachim Rösler. Temperature-Dependent Young’s Modulus of TaC- and TiC-Strengthened Co-Re-Based Alloys. DOI: 10.3390/met14030324

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué es necesario un horno de vacío para secar las pastas de electrodos de ZnO-Co3O4? Preservar la integridad del material a 60°C

- ¿Qué es un horno de vacío y cuál es su propósito principal? Logre una pureza y un rendimiento superiores del material

- ¿Cómo mejora un horno de soldadura fuerte al vacío el envejecimiento del 17-4PH? Microestructura de precisión y integridad superior de la superficie

- ¿Por qué los termopares en hornos de vacío de alta temperatura tienen una vida útil limitada? Aprenda a extender la vida útil del sensor

- ¿Qué ventajas técnicas ofrece un horno de secado al vacío? Optimice el postprocesamiento de electrodos de película delgada

- ¿Cuáles son las funciones principales de un horno de recocido al vacío para aleaciones Ti10Mo8Nb? Lograr pureza y estabilidad de fase beta

- ¿Qué tipos de componentes se fabrican comúnmente con grafito para aplicaciones en hornos de vacío? Descubra soluciones para altas temperaturas

- ¿Cuáles son algunas aplicaciones industriales comunes de los hornos de vacío? Desbloquea la pureza y el rendimiento en tus procesos