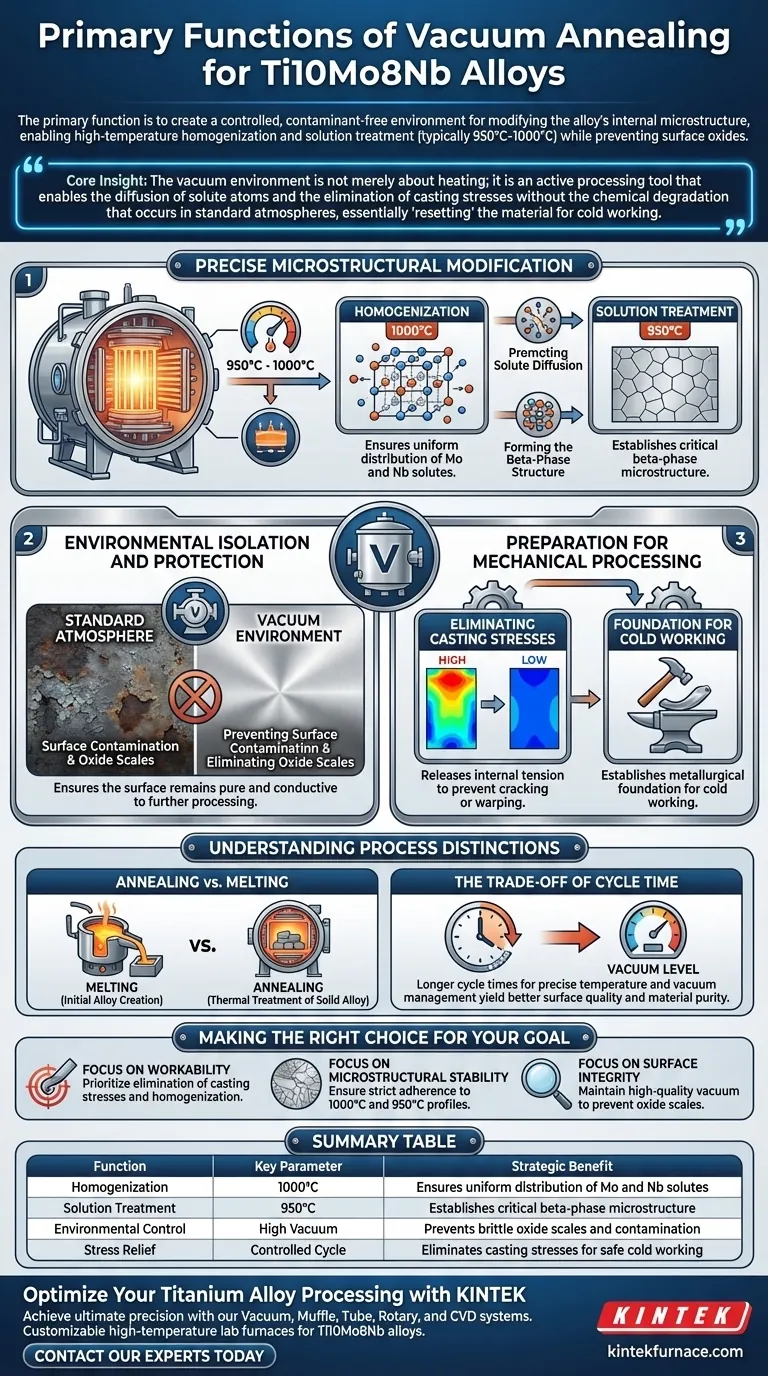

La función principal de un horno de recocido al vacío en el tratamiento de aleaciones Ti10Mo8Nb es crear un entorno controlado y libre de contaminantes para modificar la microestructura interna de la aleación. Específicamente, permite la homogeneización a alta temperatura y el tratamiento en solución, típicamente entre 950°C y 1000°C, al tiempo que previene estrictamente la formación de óxidos superficiales.

Idea Central: El entorno de vacío no se trata simplemente de calentar; es una herramienta de procesamiento activa que permite la difusión de átomos de soluto y la eliminación de tensiones de fundición sin la degradación química que ocurre en atmósferas estándar, esencialmente "reajustando" el material para el trabajo en frío.

Modificación Microestructural Precisa

Homogeneización y Tratamiento en Solución

El horno mantiene mesetas de alta temperatura precisas, como 1000°C para la homogeneización y 950°C para el tratamiento en solución.

Estos perfiles térmicos específicos son críticos para disolver uniformemente los elementos de aleación en toda la matriz de titanio.

Promoción de la Difusión de Solutos

La entrada de calor controlada acelera la difusión de átomos de soluto (molibdeno y niobio) dentro de la aleación.

Este movimiento atómico es necesario para estabilizar la química interna antes de que el material se enfríe.

Formación de la Estructura de Fase Beta

El objetivo final de este ciclo térmico es establecer una microestructura de fase beta específica.

Esta fase proporciona las características de material necesarias para la aplicación final de la aleación Ti10Mo8Nb.

Aislamiento y Protección Ambiental

Prevención de la Contaminación Superficial

Las aleaciones de titanio son altamente reactivas al oxígeno y al nitrógeno a altas temperaturas.

El horno de vacío crea un entorno inerte que modifica la aleación sin introducir contaminación superficial.

Eliminación de Escamas de Óxido

En un horno estándar, el tratamiento térmico resultaría en una capa de óxido dura y quebradiza (cascarilla).

El recocido al vacío elimina la formación de estas cascarillas de óxido, asegurando que la superficie permanezca pura y conductora para un procesamiento posterior.

Preparación para el Procesamiento Mecánico

Eliminación de Tensiones de Fundición

El proceso de recocido libera eficazmente la tensión interna conocida como tensiones de fundición.

Eliminar estas tensiones residuales es vital para prevenir grietas o deformaciones durante los pasos de fabricación posteriores.

Base para el Trabajo en Frío

Al ablandar la matriz y homogeneizar la estructura, el horno establece la base metalúrgica para el trabajo en frío.

Esto asegura que la aleación sea lo suficientemente dúctil como para ser conformada mecánicamente sin fallar.

Comprensión de las Distinciones del Proceso

Recocido vs. Fusión

Es crucial distinguir este proceso de la creación inicial de la aleación.

Mientras que un horno de arco no consumible al vacío se utiliza para fundir materias primas (titanio, molibdeno, niobio) para asegurar la composición química, el horno de recocido al vacío se utiliza estrictamente para el tratamiento térmico de la aleación sólida para ajustar sus propiedades.

La Compensación del Tiempo de Ciclo

El recocido al vacío típicamente ofrece una distribución de calor más uniforme y una mejor calidad superficial, pero requiere una gestión rigurosa del ciclo.

Lograr los niveles de vacío necesarios y las rampas de temperatura precisas a menudo requiere tiempos de ciclo más largos en comparación con los tratamientos atmosféricos, una compensación necesaria para la pureza del material.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la eficacia de su proceso de tratamiento térmico, alinee los parámetros de su horno con sus objetivos metalúrgicos específicos:

- Si su enfoque principal es la trabajabilidad: Priorice la eliminación de tensiones de fundición y la homogeneización para asegurar que el material pueda soportar el trabajo en frío posterior sin fracturarse.

- Si su enfoque principal es la estabilidad microestructural: Asegure el estricto cumplimiento de los perfiles de temperatura de 1000°C y 950°C para garantizar la correcta difusión de los átomos de soluto y la formación de la fase beta.

- Si su enfoque principal es la integridad superficial: Mantenga un vacío de alta calidad para prevenir cascarillas de óxido, eliminando la necesidad de una limpieza superficial agresiva posterior al tratamiento.

El horno de recocido al vacío es el guardián que transforma un lingote fundido de Ti10Mo8Nb en un material de ingeniería trabajable y de alto rendimiento.

Tabla Resumen:

| Función | Parámetro Clave | Beneficio Estratégico |

|---|---|---|

| Homogeneización | 1000°C | Asegura la distribución uniforme de solutos de Mo y Nb |

| Tratamiento en Solución | 950°C | Establece la microestructura crítica de fase beta |

| Control Ambiental | Alto Vacío | Previene cascarillas de óxido quebradizas y contaminación |

| Alivio de Tensiones | Ciclo Controlado | Elimina tensiones de fundición para un trabajo en frío seguro |

Optimice el Procesamiento de Su Aleación de Titanio con KINTEK

Logre la máxima precisión en sus flujos de trabajo metalúrgicos. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de vacío, mufla, tubo, rotatorios y CVD. Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer las necesidades específicas de homogeneización y tratamiento en solución de aleaciones Ti10Mo8Nb y otros materiales avanzados.

No se conforme con la contaminación superficial o las fases inconsistentes. ¡Contacte a nuestros expertos hoy mismo para encontrar el horno personalizable perfecto para sus requisitos únicos de investigación y producción!

Guía Visual

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima