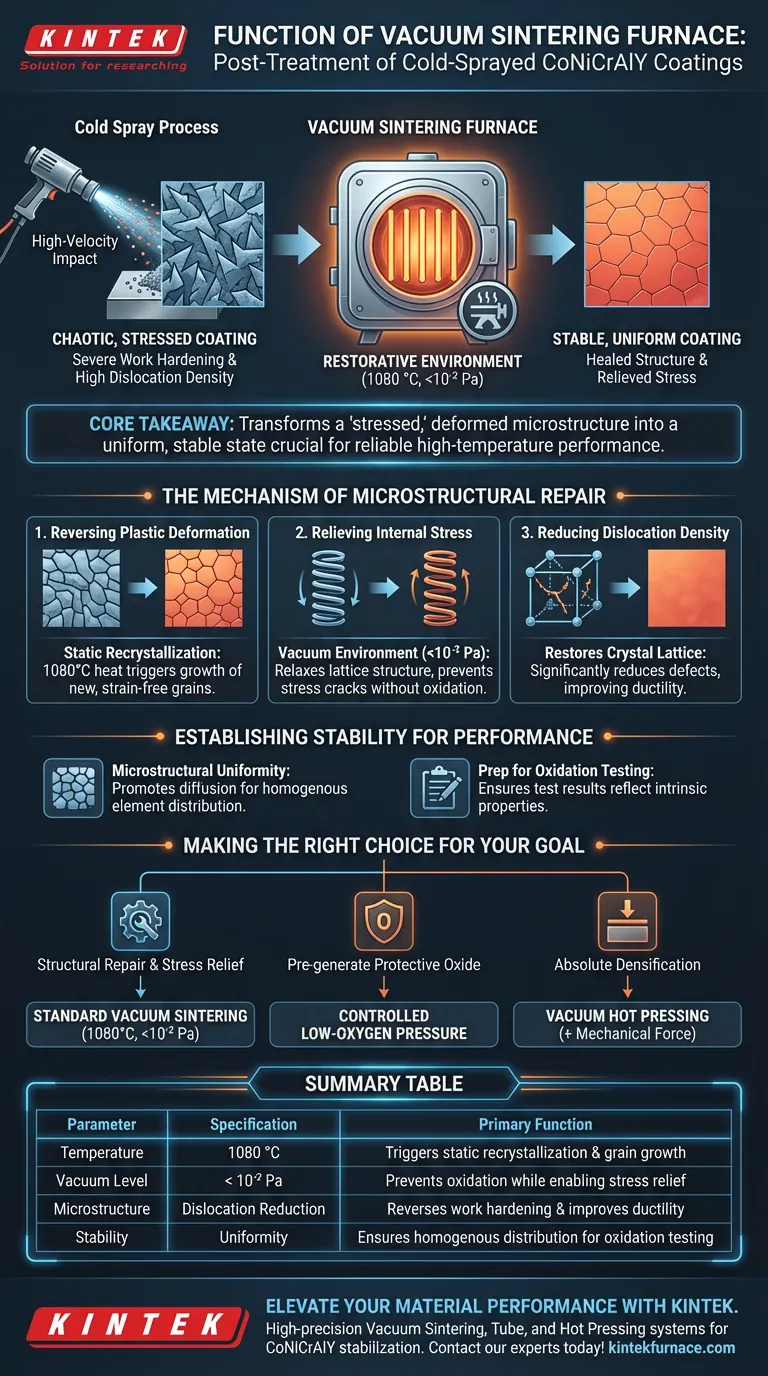

La función principal de un horno de sinterización al vacío en este contexto es actuar como un entorno restaurador que cura el daño estructural causado por el proceso de rociado en frío. Al mantener una temperatura específica de 1080 °C y una presión de vacío inferior a 10⁻² Pa, el horno induce recristalización estática para reparar zonas de intensa deformación plástica y aliviar las tensiones internas dentro del recubrimiento CoNiCrAlY.

Conclusión Clave: El rociado en frío se basa en el impacto a alta velocidad, lo que inherentemente crea un recubrimiento "estresado" caracterizado por un severo endurecimiento por trabajo y una alta densidad de dislocaciones. El horno de sinterización al vacío revierte estos efectos, transformando una microestructura deformada en un estado uniforme y estable requerido para un rendimiento confiable a alta temperatura.

El Mecanismo de Reparación Microestructural

Inversión de la Deformación Plástica

El proceso de rociado en frío construye recubrimientos a través de la energía cinética, lo que resulta en partículas fuertemente deformadas al impactar. El horno de sinterización al vacío aborda esto al exponer el recubrimiento a alto calor (1080 °C).

Esta energía térmica desencadena la recristalización estática. Los granos deformados nuclean y crecen en granos nuevos y libres de tensión, reparando efectivamente las zonas de deformación plástica.

Alivio del Estrés Interno

El impacto a alta velocidad crea una tensión residual significativa dentro del material. Si no se trata, esta tensión puede provocar fallas prematuras del recubrimiento o delaminación.

El entorno de vacío (<10⁻² Pa) permite que el material experimente alivio de tensiones sin la interferencia de gases atmosféricos. Esto relaja la estructura de la red y previene la formación de grietas inducidas por la tensión.

Reducción de la Densidad de Dislocaciones

El impacto mecánico del rociado causa endurecimiento por trabajo, lo que resulta en una alta densidad de dislocaciones (defectos) en la estructura cristalina.

El post-tratamiento en el horno reduce significativamente esta densidad de dislocaciones. Esta restauración de la red cristalina mejora la ductilidad y la integridad mecánica general del recubrimiento.

Establecimiento de Estabilidad para el Rendimiento

Logro de la Uniformidad Microestructural

Un recubrimiento crudo rociado en frío a menudo exhibe una estructura caótica y heterogénea. El proceso de sinterización promueve la difusión, lo que lleva a una distribución más homogénea de los elementos.

Esta uniformidad microestructural mejorada asegura que el recubrimiento responda de manera predecible a las cargas térmicas y mecánicas durante el servicio.

Preparación para Pruebas de Oxidación

El objetivo final de este post-tratamiento es establecer una base organizacional estable.

Al estabilizar la microestructura y eliminar los defectos, el horno prepara el recubrimiento CoNiCrAlY para pruebas de oxidación a alta temperatura. Esto asegura que los resultados de las pruebas reflejen las propiedades intrínsecas del material en lugar de artefactos del proceso de rociado.

Criticalidades Operacionales y Compensaciones

La Necesidad de Alto Vacío

Mantener una presión de vacío inferior a 10⁻² Pa es fundamental. Si la presión aumenta o se introduce oxígeno involuntariamente, el recubrimiento puede sufrir oxidación incontrolada en lugar de reparación.

Precisión Térmica

La temperatura de 1080 °C está específicamente ajustada para la recristalización de CoNiCrAlY.

Operar por debajo de este umbral puede no inducir el crecimiento de grano necesario. Operar significativamente por encima puede alterar la composición de fase o dañar la interfaz del sustrato.

Sinterización vs. Prensado en Caliente

Es importante distinguir la sinterización al vacío estándar del prensado en caliente al vacío.

Mientras que la sinterización estándar se basa en calor y tiempo, el prensado en caliente agrega presión axial para forzar mecánicamente la densificación. La sinterización estándar es generalmente suficiente para el alivio de tensiones, pero el prensado en caliente puede ser necesario si el objetivo principal es maximizar la densidad y eliminar la porosidad.

Tomando la Decisión Correcta para Su Objetivo

Para seleccionar el protocolo de post-tratamiento correcto, debe identificar sus requisitos específicos de recubrimiento:

- Si su enfoque principal es la reparación estructural y el alivio de tensiones: Adhiérase estrictamente a los estándares de referencia primarios de 1080 °C y <10⁻² Pa para impulsar la recristalización estática y reducir el endurecimiento por trabajo.

- Si su enfoque principal es la pregeneración de una capa protectora de óxido: Puede que necesite desviarse del alto vacío a un entorno de presión parcial de bajo oxígeno controlado para inducir la oxidación selectiva de aluminio (α-Al2O3).

- Si su enfoque principal es la densificación absoluta: Considere usar un horno de prensado en caliente al vacío, que utiliza el efecto sinérgico de calor y fuerza mecánica para eliminar los poros.

Al controlar con precisión el entorno térmico y de vacío, transforma una capa depositada cinéticamente en un componente metalúrgicamente estable listo para el servicio.

Tabla Resumen:

| Parámetro del Proceso | Especificación Requerida | Función Principal |

|---|---|---|

| Temperatura | 1080 °C | Desencadena la recristalización estática y el crecimiento de grano |

| Nivel de Vacío | < 10⁻² Pa | Previene la oxidación mientras permite el alivio de tensiones |

| Microestructura | Reducción de Dislocaciones | Revierte el endurecimiento por trabajo y mejora la ductilidad |

| Estabilidad | Uniformidad | Asegura una distribución homogénea para pruebas de oxidación |

Mejore el Rendimiento de su Material con KINTEK

No permita que el estrés residual y el endurecimiento por trabajo comprometan sus recubrimientos rociados en frío. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de Sinterización al Vacío, Tubulares y Prensado en Caliente al Vacío de alta precisión diseñados específicamente para estabilizar CoNiCrAlY y otras aleaciones de alta temperatura.

Ya sea que necesite reparación térmica estándar o densificación avanzada, nuestros hornos de laboratorio personalizables ofrecen la precisión térmica y la integridad del vacío que su investigación exige.

¿Listo para optimizar su proceso de post-tratamiento? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para sus necesidades únicas de recubrimiento.

Guía Visual

Referencias

- Xudong Sun, Zhigang Zheng. Microstructure and High-Temperature Oxidation Behavior of Cold-Sprayed CoNiCrAlY Coatings Deposited by Different Propellent Gases. DOI: 10.3390/coatings15020123

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué es esencial el tratamiento térmico al vacío para los tubos de cobre espejo? Asegura resistencia y pureza para aplicaciones de alto rendimiento

- ¿Cuál es el papel de un horno de empaquetado al vacío en la industria de los semiconductores? Garantizar un sellado hermético para dispositivos fiables

- ¿Qué funciones proporcionan los hornos controlados por programa para el enfriamiento de escoria? Optimizar gradientes térmicos y prevenir grietas

- ¿Cuáles son las funciones clave de una máquina de prueba de alta temperatura y alto vacío? Evaluar la fiabilidad mecánica de los UHTCMC

- ¿Por qué es necesario un tratamiento térmico de larga duración en un horno UHV para la intercalación de galio? Lograr la pureza del material

- ¿Cuál es el papel de un horno de secado al vacío de alta precisión en la activación del biocarbón? Desbloquee un área superficial superior

- ¿En qué industrias se utiliza comúnmente el horno de carburación al vacío? Esencial para la industria aeroespacial y la maquinaria de alto rendimiento

- ¿Cómo mejora un horno de recocido al vacío el rendimiento del material? Lograr pureza y resistencia en los materiales