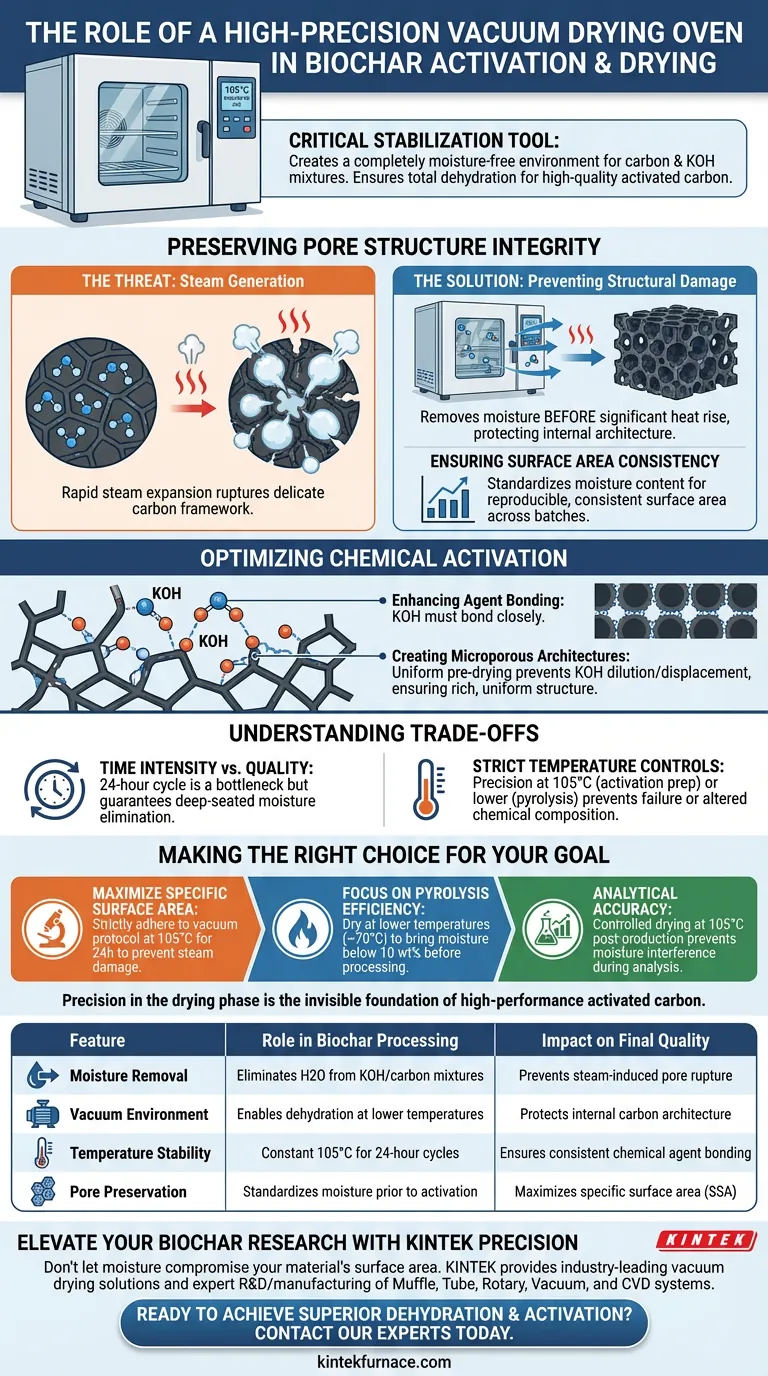

Un horno de secado al vacío de alta precisión sirve como una herramienta de estabilización crítica en el proceso de producción de biocarbón, diseñado específicamente para crear un entorno completamente libre de humedad para mezclas de carbono e hidróxido de potasio (KOH). Al mantener un estado de vacío a 105 °C durante 24 horas, el horno asegura una deshidratación total, que es el requisito previo para lograr carbón activado de alta calidad.

La función principal del horno es eliminar la humedad para evitar la formación de vapor incontrolada durante la activación a alta temperatura. Este paso es innegociable para proteger la estructura de poros del biocarbón y garantizar la consistencia de su área superficial específica.

Preservación de la integridad de la estructura de poros

La amenaza de la generación de vapor

Cuando las mezclas de biocarbón entran en la activación a alta temperatura, cualquier humedad residual se convertirá instantáneamente en vapor. Esta rápida expansión puede romper el delicado marco de carbono.

Prevención de daños estructurales

El horno de secado al vacío elimina este riesgo extrayendo la humedad *antes* de que aumente significativamente la temperatura. Esto protege la arquitectura interna del material, evitando el colapso o la distorsión de los poros.

Garantía de consistencia del área superficial

Para el carbón activado, el área superficial específica es una métrica de rendimiento clave. Al estandarizar el contenido de humedad antes de la activación, el horno asegura que las mediciones del área superficial resultante sean reproducibles y consistentes entre diferentes lotes.

Optimización del proceso de activación química

Mejora de la unión del agente

Durante la activación química, el agente activador (específicamente KOH) debe unirse estrechamente al marco del biocarbón.

Creación de arquitecturas microporosas

El presecado uniforme asegura que el KOH no se diluya ni se desplace por bolsas de agua. Esta interacción estrecha es esencial para generar una estructura microporosa rica y uniforme durante la fase de cocción posterior.

Comprensión de las compensaciones

Intensidad de tiempo frente a calidad

El uso de un horno de vacío de alta precisión es un proceso que consume mucho tiempo, que generalmente requiere un ciclo completo de 24 horas. Si bien esto crea un cuello de botella en comparación con los métodos de secado rápido, es la única forma de garantizar la eliminación de la humedad profundamente arraigada sin desencadenar reacciones químicas prematuras.

Controles estrictos de temperatura

Se requiere precisión; las temperaturas deben mantenerse específicamente (por ejemplo, 105 °C para la preparación de la activación o más bajas para la pre-pirólisis). Desviarse de estos puntos de ajuste puede no eliminar suficiente humedad o alterar inadvertidamente la composición química de la biomasa antes de que comience el procesamiento principal.

Tomando la decisión correcta para su objetivo

Para maximizar la efectividad de su procesamiento de biocarbón, alinee su estrategia de secado con su objetivo específico:

- Si su enfoque principal es maximizar el área superficial específica: Adhiérase estrictamente al protocolo de vacío a 105 °C durante 24 horas para evitar daños en los poros inducidos por el vapor.

- Si su enfoque principal es la eficiencia de la pirólisis: Asegúrese de que la biomasa se seque a temperaturas más bajas (alrededor de 70 °C) para llevar el contenido de humedad por debajo del 10 % en peso antes del procesamiento.

- Si su enfoque principal es la precisión analítica: Utilice el secado controlado a 105 °C después de la producción para evitar la interferencia de la humedad durante el análisis de componentes y los experimentos de adsorción.

La precisión en la fase de secado es la base invisible del carbón activado de alto rendimiento.

Tabla resumen:

| Característica | Papel en el procesamiento de biocarbón | Impacto en la calidad final |

|---|---|---|

| Eliminación de humedad | Elimina H2O de las mezclas de KOH/carbono | Evita la ruptura de poros inducida por vapor |

| Entorno de vacío | Permite la deshidratación a temperaturas más bajas | Protege la arquitectura interna del carbono |

| Estabilidad de temperatura | 105 °C constantes durante ciclos de 24 horas | Asegura una unión constante del agente químico |

| Preservación de poros | Estandariza la humedad antes de la activación | Maximiza el área superficial específica (SSA) |

Mejore su investigación de biocarbón con la precisión de KINTEK

No permita que la humedad comprometa el área superficial de su material. KINTEK ofrece soluciones de secado al vacío líderes en la industria, junto con nuestra experiencia en I+D y fabricación de sistemas de mufla, tubos, rotatorios, de vacío y CVD. Ya sea que esté desarrollando arquitecturas microporosas o escalando la pirólisis, nuestros hornos de alta temperatura de laboratorio personalizables garantizan la precisión que exige su investigación.

¿Listo para lograr resultados superiores de deshidratación y activación?

Contacte a nuestros expertos hoy mismo para encontrar la solución térmica perfecta para las necesidades únicas de su laboratorio.

Guía Visual

Referencias

- Zitong Zhuang, Hui Jin. Preparation of biochar adsorption material from walnut shell by supercritical CO2 pretreatment. DOI: 10.1007/s42773-024-00302-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo contribuye el recocido al vacío al alivio de tensiones en los materiales? Logre resultados limpios y estables para su laboratorio

- ¿Cuáles son los pasos clave en el principio de funcionamiento de un horno de vacío? Domine el tratamiento térmico de precisión para obtener resultados superiores

- ¿Por qué es necesario mantener una presión por debajo de 6,7 Pa durante el refinado del acero inoxidable? Lograr una pureza ultra alta

- ¿Qué ventajas operativas ofrecen los hornos de vacío? Logre una calidad de material y un control de proceso superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre propiedades metalúrgicas superiores

- ¿Qué materiales son adecuados para el tratamiento en un horno de recocido al vacío? Proteja los metales y aleaciones reactivos

- ¿Qué papel juega un horno de vacío industrial de alta temperatura en el postratamiento de los nanocristales semiconductores?

- ¿Cuál es la función principal de un horno de secado al vacío en la síntesis de precursores de ZIF-8? Proteja la integridad de su MOF