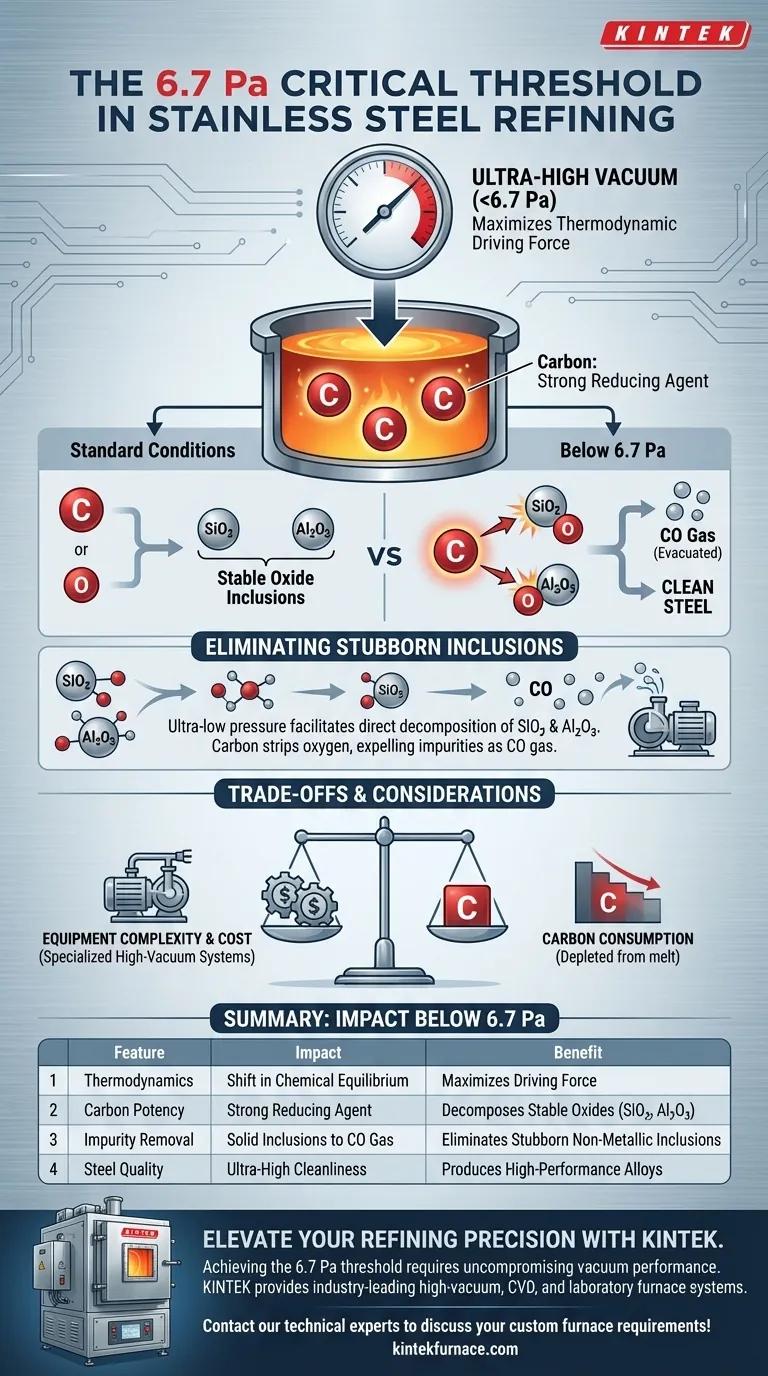

El umbral específico de 6,7 Pa es fundamental para maximizar la fuerza impulsora termodinámica del proceso de refinado. Mantener un alto vacío por debajo de este límite aumenta drásticamente el potencial de la reacción carbono-oxígeno dentro del acero fundido. Este entorno transforma el carbono en un potente agente reductor capaz de descomponer impurezas obstinadas que los métodos de mayor presión no pueden eliminar.

Al reducir la presión del sistema por debajo de 6,7 Pa, se desplaza el equilibrio termodinámico para favorecer la descomposición de inclusiones de óxido estables. Esto permite que el carbono elimine el oxígeno de impurezas como el dióxido de silicio y el óxido de aluminio, expulsándolos como gas para lograr una limpieza ultra alta.

La Termodinámica del Alto Vacío

Desplazamiento del Equilibrio Químico

Según la teoría del equilibrio termodinámico, la presión no es solo una fuerza física; es un control para la potencia química. Al reducir el entorno a presiones parciales ultrabajas, se altera fundamentalmente la forma en que interactúan los elementos dentro de la masa fundida.

Liberación del Poder Reductor del Carbono

En condiciones estándar, el carbono es simplemente un elemento de aleación. Sin embargo, por debajo de 6,7 Pa, el carbono adquiere un fuerte poder reductor. Este cambio le permite buscar y unirse agresivamente a átomos de oxígeno que de otro modo estarían atrapados en compuestos estables.

Eliminación de Inclusiones Estables

Objetivo: Óxidos Difíciles de Eliminar

En el refinado estándar, las inclusiones de óxido estables como el dióxido de silicio (SiO2) y el óxido de aluminio (Al2O3) son notoriamente difíciles de eliminar. Son químicamente estables y tienden a permanecer suspendidos en el acero, comprometiendo su calidad.

El Mecanismo de Eliminación en Fase Gaseosa

El ultralto vacío facilita la descomposición directa de estos óxidos obstinados. El carbono activado reacciona con el oxígeno dentro del SiO2 y el Al2O3, convirtiendo la impureza sólida en gas monóxido de carbono (CO). Este gas es luego fácilmente evacuado por el sistema de bombeo, dejando el acero significativamente más limpio.

Comprensión de las Compensaciones

Complejidad del Equipo

Alcanzar un nivel de vacío de 6,7 Pa no es una tarea trivial; requiere un sistema de bombeo de alto vacío especializado. Esto aumenta la complejidad operativa y el costo del equipo en comparación con el desgasificado al vacío estándar, que opera a presiones más altas.

Consumo de Carbono

Dado que el mecanismo se basa en la reacción del carbono con el oxígeno para formar CO, el proceso agota naturalmente el carbono de la masa fundida. Debe calcular cuidadosamente el contenido inicial de carbono para garantizar que el producto final cumpla con las especificaciones químicas necesarias después de que la reacción de refinado se complete.

Tomando la Decisión Correcta para sus Objetivos de Refinado

Aprovechar este umbral de presión es esencial para proyectos que exigen los niveles de pureza más altos.

- Si su enfoque principal es la limpieza ultra alta: Asegúrese de que su infraestructura de bombeo sea lo suficientemente robusta para mantener presiones por debajo de 6,7 Pa para activar la descomposición de Al2O3 y SiO2.

- Si su enfoque principal son la cinética de reacción: Supervise de cerca la estabilidad del vacío, ya que las fluctuaciones por encima de 6,7 Pa reducirán inmediatamente la fuerza impulsora y detendrán la eliminación de óxidos estables.

Dominar este umbral de vacío es la clave para pasar del acero inoxidable estándar a aleaciones ultralimpias y de alto rendimiento.

Tabla Resumen:

| Característica | Impacto por debajo de 6,7 Pa | Beneficio |

|---|---|---|

| Termodinámica | Desplazamiento del equilibrio químico | Maximiza la fuerza impulsora para el refinado |

| Potencia del Carbono | Se convierte en un potente agente reductor | Descompone óxidos estables como Al2O3 y SiO2 |

| Eliminación de Impurezas | Inclusiones sólidas convertidas en gas CO | Elimina inclusiones no metálicas obstinadas |

| Calidad del Acero | Niveles de limpieza ultra altos | Produce aleaciones limpias de alto rendimiento |

Eleve la Precisión de su Refinado con KINTEK

Alcanzar el umbral crítico de 6,7 Pa requiere un rendimiento de vacío inflexible. KINTEK ofrece sistemas de hornos de laboratorio personalizables, de alto vacío y CVD líderes en la industria, diseñados para cumplir con las rigurosas demandas de la investigación metalúrgica avanzada.

Respaldado por I+D experta y fabricación de precisión, nuestro equipo garantiza que mantenga las presiones parciales estables y ultrabajas necesarias para liberar el poder reductor del carbono y eliminar las inclusiones de óxido estables. Ya sea que esté desarrollando aleaciones de alto rendimiento o refinando acero inoxidable, KINTEK ofrece la confiabilidad que necesita para dominar sus objetivos termodinámicos.

¿Listo para optimizar su proceso de refinado de alto vacío? ¡Contacte a nuestros expertos técnicos hoy mismo para discutir los requisitos de su horno personalizado!

Guía Visual

Referencias

- Shunsuke Narita, Yoshinori Sumi. Effect of deoxidizing elements on inclusions in vacuum refining of stainless steel. DOI: 10.1088/1757-899x/1329/1/012005

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo mejoran los hornos de vacío continuos la eficiencia energética en el tratamiento térmico de metales? Logre una eficiencia superior en el tratamiento térmico

- ¿Cuáles son los componentes principales de un sistema de horno de vacío? Partes clave para un procesamiento térmico preciso

- ¿Cuáles son las ventajas del proceso de uso de un horno de vacío para secar lodos de electrodos? Calidad superior sobre el secado por chorro

- ¿Qué tipos de piezas son principalmente adecuadas para el tratamiento térmico en un horno de vacío vertical? Optimizar para la mínima distorsión

- ¿Cuál es la función de un horno de calentamiento en el proceso de separación por destilación de una Unidad de Alto Vacío (HVU)?

- ¿Por qué se utiliza un horno de precalentamiento al vacío para paneles sándwich de espuma de aluminio? Garantiza una unión metálica de alta resistencia

- ¿Cómo mejora la conductividad térmica del grafito el rendimiento del horno de vacío? Logre una uniformidad térmica superior

- ¿Qué ventajas técnicas ofrecen los sistemas de hornos eléctricos para el empobrecimiento de la escoria de cobre? Maximice su recuperación de metales