La función principal de un horno de precalentamiento al vacío es crear un entorno prístino y libre de oxígeno que prepare los blancos de los paneles sándwich para la unión. Al calentar los materiales a aproximadamente 480 °C, este proceso elimina la humedad superficial y previene la formación de capas de óxido en las láminas metálicas. Este paso es fundamental porque asegura que las láminas creen una unión metálica de alta resistencia con el núcleo de espuma durante la fase de expansión posterior, previniendo fallos estructurales.

Conclusión clave La etapa de precalentamiento al vacío no se trata de expandir la espuma, sino de garantizar la integridad de la interfaz. Al eliminar el oxígeno y la humedad, previene la delaminación de las láminas, asegurando que el panel sándwich final funcione como una unidad estructural única y cohesiva.

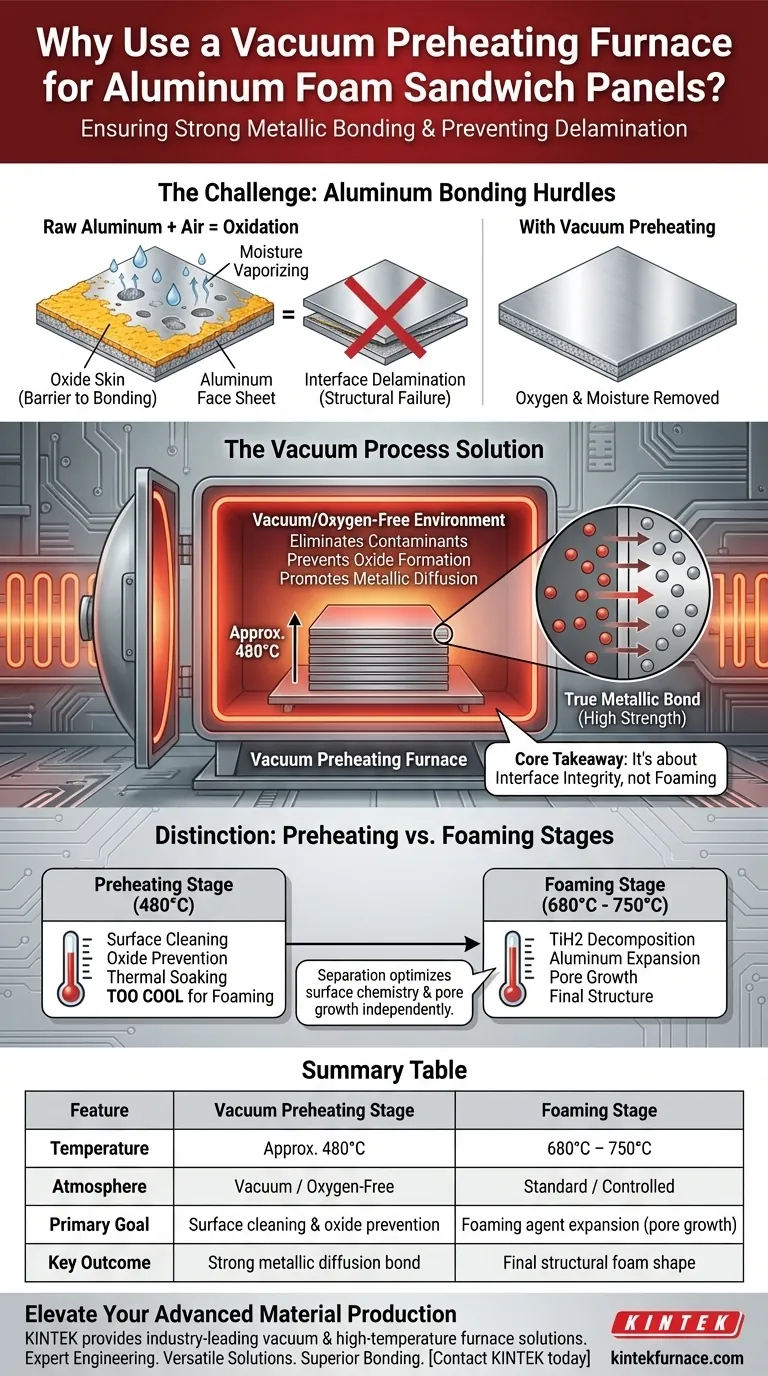

El desafío de la unión del aluminio

La barrera de oxidación

El aluminio crea una piel de óxido resistente casi instantáneamente al exponerse al aire. Si bien esto protege el aluminio en bruto, actúa como una barrera para la unión durante la fabricación de paneles sándwich.

La amenaza de la delaminación

Si se permite que esta capa de óxido se forme o espese durante el calentamiento, las láminas metálicas no se fusionarán con el núcleo de espuma fundida. Esto conduce a la delaminación de la interfaz, donde las láminas se despegan del núcleo, volviendo el panel estructuralmente inútil.

Eliminación de contaminantes

La humedad superficial de las materias primas puede vaporizarse y crear huecos o defectos en la línea de unión. El horno de vacío elimina eficazmente esta humedad antes de que comience la fase crítica de unión.

Cómo el proceso de vacío lo resuelve

Creación de una zona libre de oxígeno

El horno opera en un entorno de vacío o con bajo contenido de oxígeno. Esto permite que el material alcance altas temperaturas (aprox. 480 °C) sin reaccionar con la atmósfera.

Promoción de la difusión metálica

Debido a que las superficies metálicas permanecen limpias, los átomos pueden difundirse entre la lámina y el material del núcleo. Esto da como resultado una verdadera unión metálica, que es significativamente más fuerte que una unión mecánica o adhesiva.

Estabilidad térmica

Calentar el material a 480 °C asegura que todo el blanco esté térmicamente saturado y listo para la siguiente etapa. Este perfil de temperatura uniforme previene el choque térmico cuando el panel entra en el horno de espumado, mucho más caliente.

Distinción: Precalentamiento vs. Espumado

La etapa de precalentamiento (480 °C)

Es crucial no confundir el precalentamiento con el proceso de espumado real. El horno de vacío mantiene el material a aproximadamente 480 °C, que es lo suficientemente caliente para acondicionar el metal pero demasiado frío para desencadenar un espumado rápido.

La etapa de espumado (680 °C - 750 °C)

Después del precalentamiento, el panel se traslada a un horno de caja de alta precisión, como se indica en los datos técnicos complementarios. Aquí, las temperaturas se elevan entre 680 °C y 750 °C para descomponer el agente espumante (TiH2) y expandir el aluminio.

Por qué la separación importa

Separar estas etapas le permite optimizar la química de la superficie (en el horno de vacío) independientemente del crecimiento del poro (en el horno de caja de alta temperatura). Intentar hacer ambas cosas en una atmósfera estándar daría como resultado una unión deficiente y pieles oxidadas.

Comprensión de las compensaciones

Complejidad del proceso vs. Fiabilidad del producto

La implementación de una etapa de vacío añade costes de capital y tiempo de ciclo al proceso de fabricación. Sin embargo, omitir este paso introduce un alto riesgo de unión inconsistente, lo que hace que el producto final no sea adecuado para aplicaciones de soporte de carga.

Límites de temperatura

La temperatura de precalentamiento debe controlarse estrictamente en torno a los 480 °C. Si el horno de vacío funciona demasiado caliente, puede activar prematuramente el agente espumante antes de que el material se traslade a la cámara de expansión, arruinando la estructura del poro.

Tomando la decisión correcta para su objetivo

Al diseñar su flujo de trabajo de fabricación para paneles sándwich de espuma de aluminio, considere sus requisitos de rendimiento:

- Si su enfoque principal es la integridad estructural: Debe priorizar la etapa de precalentamiento al vacío para prevenir la oxidación y garantizar que las láminas no se delaminen bajo carga.

- Si su enfoque principal es la uniformidad de los poros: Asegúrese de que su horno de espumado posterior (no el precalentador) tenga un control de temperatura de alta precisión (680-750 °C) para gestionar la expansión del precursor.

Resumen: El horno de precalentamiento al vacío es el guardián de la línea de unión, asegurando que el núcleo de espuma de alto rendimiento permanezca firmemente adherido a su piel metálica protectora.

Tabla resumen:

| Característica | Etapa de precalentamiento al vacío | Etapa de espumado |

|---|---|---|

| Temperatura | Aprox. 480 °C | 680 °C – 750 °C |

| Atmósfera | Vacío / Sin oxígeno | Estándar / Controlada |

| Objetivo principal | Limpieza de superficies y prevención de óxido | Expansión del agente espumante (crecimiento de poros) |

| Resultado clave | Fuerte unión por difusión metálica | Forma final de la espuma estructural |

Mejore su producción de materiales avanzados con KINTEK

No permita que la oxidación comprometa la integridad estructural de sus paneles sándwich de espuma de aluminio. KINTEK ofrece soluciones de hornos de vacío y alta temperatura líderes en la industria, diseñadas para los flujos de trabajo de I+D y fabricación más exigentes.

Nuestro valor para usted:

- Ingeniería experta: Respaldados por I+D profesional, nuestros sistemas garantizan perfiles térmicos precisos tanto para las etapas de precalentamiento como de espumado.

- Soluciones versátiles: Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestro equipo es totalmente personalizable según sus requisitos de materiales únicos.

- Unión superior: Nuestra tecnología de vacío elimina contaminantes y barreras de óxido, asegurando que sus paneles logren una verdadera unión metálica sin delaminación.

¿Listo para optimizar la eficiencia de su laboratorio y la fiabilidad del producto? Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Xiaotong Lu, Xiaocheng Li. Pore Structure and Deformation Correlation of an Aluminum Foam Sandwich Subject to Three-Point Bending. DOI: 10.3390/ma17030567

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el propósito de los hornos de sinterización al vacío? Obtener materiales densos de alta pureza

- ¿Qué efectos tienen el enfriamiento con nitrógeno y argón en las propiedades del material? Optimice la dureza y la resistencia en el tratamiento térmico

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Cuál es la importancia de los hornos de vacío en la metalurgia de polvos? Lograr piezas metálicas densas y de alta pureza

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuál es la diferencia entre el sinterizado al vacío y el sinterizado en atmósfera? Elija el método adecuado para sus materiales

- ¿Por qué un horno de sinterización al vacío es esencial para las aleaciones Ti-5Al-4W-2Fe? Prevenir la fragilización y maximizar la densidad

- ¿Qué papel juega la carbonización en un horno de alta temperatura para las membranas 2D de COF? Mejora la Estabilidad y la Conductividad