En la metalurgia de polvos, la importancia de un horno de vacío radica en su capacidad única para crear piezas metálicas estructuralmente sólidas y de alta pureza mediante la eliminación de la contaminación atmosférica. Este entorno controlado permite que los polvos metálicos se sintericen (se calienten y unan) sin el riesgo de oxidación u otras reacciones químicas no deseadas, lo que da como resultado una densidad, resistencia y precisión dimensional superiores.

El desafío central en la metalurgia de polvos es transformar el polvo suelto en un componente sólido y de alto rendimiento. Un horno de vacío resuelve esto creando una "sala de operaciones" ultra limpia que elimina los gases reactivos, asegurando que el metal se una perfectamente según el diseño sin verse comprometido por su entorno.

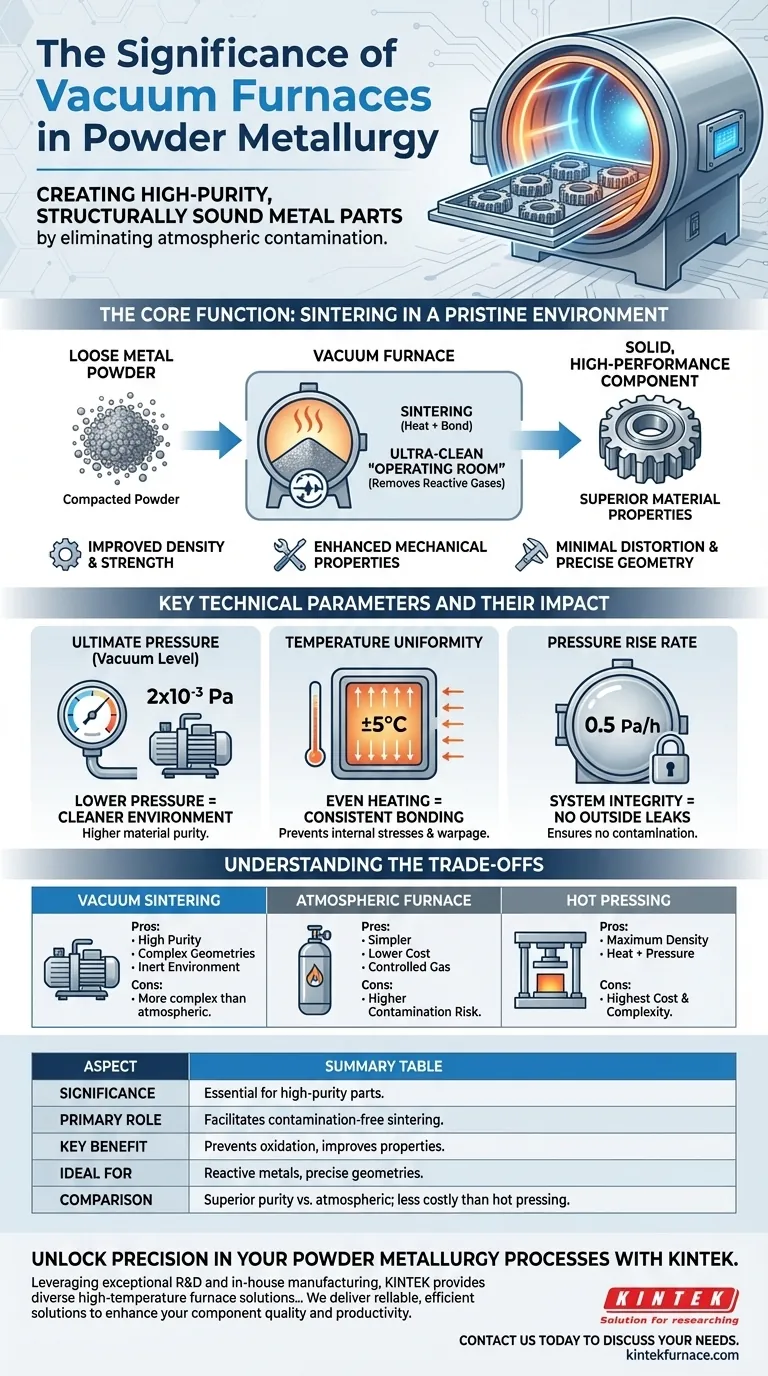

La Función Principal: Sinterizado en un Entorno Prístino

El papel principal de un horno de vacío en este campo es facilitar el proceso de sinterización en condiciones ideales. Esto impacta directamente en la calidad final del componente.

¿Qué es el Sinterizado?

El sinterizado es un proceso térmico donde el polvo metálico compactado se calienta a una temperatura inferior a su punto de fusión. A esta temperatura, las partículas individuales se unen, reduciendo la porosidad y aumentando la densidad del material para formar una masa sólida y coherente.

El Papel Crítico del Vacío

El "vacío" es la característica más importante. Al eliminar el aire y otros gases, el horno crea un entorno inerte que evita que el oxígeno y otros elementos reactivos contaminen el metal. Esto es esencial para materiales que se oxidan fácilmente, como el titanio y ciertas aleaciones de acero de alto rendimiento.

El Resultado: Propiedades del Material Superiores

El sinterizado al vacío garantiza que las uniones entre las partículas metálicas sean puras y fuertes. Este proceso conduce directamente a una densidad mejorada, propiedades mecánicas mejoradas como resistencia y durabilidad, y una distorsión mínima, preservando la geometría precisa de la pieza.

Parámetros Técnicos Clave y su Impacto

El rendimiento de un horno de vacío se define por varios parámetros técnicos que dictan la calidad del producto final.

Presión Final (Nivel de Vacío)

Esto mide cuánto aire y gas se elimina de la cámara. Una presión más baja, como 2x10⁻³ Pa, significa un entorno más limpio con menos moléculas para interferir con el proceso de sinterización, asegurando una mayor pureza del material.

Uniformidad de Temperatura

Este parámetro, a menudo controlado a ±5°C, asegura que todo el componente se caliente de manera uniforme. La temperatura uniforme es fundamental para una unión de partículas consistente en toda la pieza, previniendo tensiones internas, puntos débiles y deformaciones.

Tasa de Aumento de Presión

Una baja tasa de aumento de presión (por ejemplo, 0.5 Pa/h) indica qué tan bien está sellada la cámara del horno. Es una medida de la integridad del sistema, que demuestra que no se está filtrando aire exterior para contaminar el proceso.

Comprensión de las Compensaciones

Aunque es potente, un horno de vacío no es la única opción. Comprender su lugar entre otros procesos térmicos es clave para tomar una decisión informada.

Sinterizado al Vacío frente a Hornos de Atmósfera

Los hornos atmosféricos estándar son más simples y menos costosos, pero operan en presencia de un gas controlado (como nitrógeno o argón). Esto es suficiente para algunos materiales, pero siempre conlleva un mayor riesgo de contaminación en comparación con la inercia casi perfecta de un vacío profundo.

Sinterizado al Vacío frente a Prensado en Caliente

Un horno de prensado en caliente aplica alta temperatura y una inmensa presión mecánica simultáneamente. Esta combinación logra la máxima densidad, pero es un proceso más complejo y costoso, generalmente reservado para crear componentes de rendimiento extremadamente alto donde cualquier nivel de porosidad es inaceptable.

Contexto para Otros Tipos de Hornos

Los hornos como los rotatorios y de tubo también se utilizan en metalurgia. Sin embargo, a menudo sirven para diferentes propósitos, como producir los polvos metálicos iniciales (horno rotatorio) o para tratamientos térmicos generales como el recocido y el revenido (horno de tubo), en lugar de la tarea especializada de sinterizar piezas finales de alta precisión.

Tomar la Decisión Correcta para su Objetivo

El proceso térmico óptimo depende completamente de los requisitos del material y los objetivos de rendimiento de su componente.

- Si su enfoque principal es la alta pureza y las geometrías complejas para metales reactivos: Un horno de sinterización al vacío es la opción definitiva para eliminar la contaminación y garantizar la estabilidad dimensional.

- Si su enfoque principal es la rentabilidad para materiales no reactivos: Un horno de atmósfera controlada puede ser suficiente, pero debe aceptar la compensación de una pureza y un rendimiento potencialmente menores.

- Si su enfoque principal es lograr una densidad teórica casi total para un rendimiento extremo: Es necesario un horno de prensado en caliente para aplicar calor y presión, aunque con un costo y complejidad significativamente mayores.

En última instancia, controlar el entorno de procesamiento es el factor más crítico para determinar la calidad final de un componente de metalurgia de polvos.

Tabla de Resumen:

| Aspecto | Significado en la Metalurgia de Polvos |

|---|---|

| Función Principal | Facilita el sinterizado en un entorno libre de contaminación para piezas de alta pureza. |

| Beneficio Clave | Previene la oxidación y reacciones no deseadas, mejorando propiedades del material como densidad y resistencia. |

| Ideal Para | Metales reactivos (p. ej., titanio, aceros de alto rendimiento) que requieren geometrías precisas. |

| Comparación | Superior a los hornos atmosféricos en cuanto a pureza; menos complejo que el prensado en caliente en cuanto a rentabilidad. |

Desbloquee la Precisión en sus Procesos de Metalurgia de Polvos con KINTEK

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite sinterización de alta pureza para metales reactivos o procesos térmicos personalizados, ofrecemos soluciones fiables y eficientes para mejorar la calidad y productividad de sus componentes.

Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden transformar sus resultados en metalurgia de polvos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima