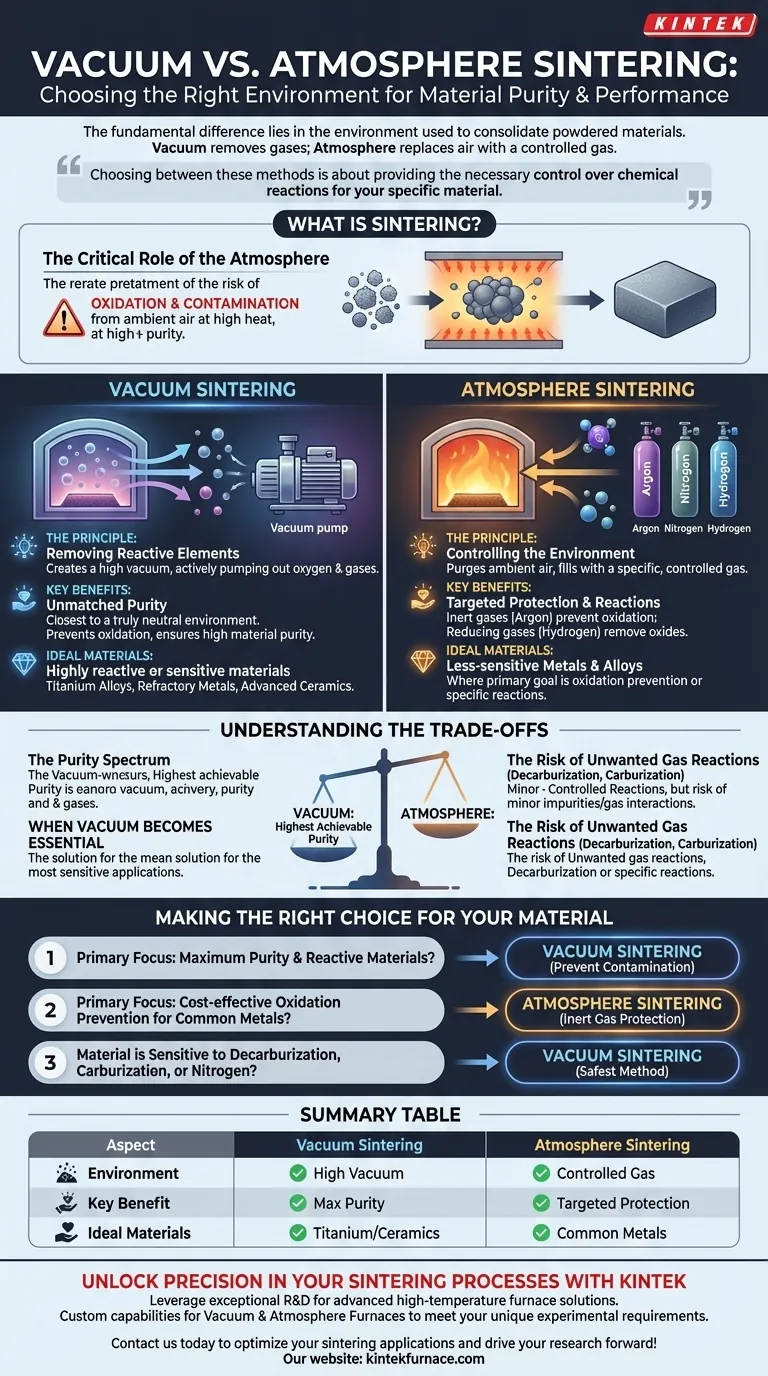

La diferencia fundamental entre el sinterizado al vacío y el sinterizado en atmósfera radica en el entorno utilizado para consolidar los materiales en polvo. El sinterizado al vacío funciona eliminando prácticamente todos los gases para crear un espacio inerte y de alta pureza. En contraste, el sinterizado en atmósfera funciona reemplazando el aire ambiente con un gas específico y controlado, como argón o nitrógeno, para lograr un entorno protector o reactivo. Esta elección dicta directamente la pureza final y la integridad química de la pieza sinterizada.

Elegir entre estos métodos no se trata de cuál es inherentemente mejor, sino de cuál proporciona el control necesario sobre las reacciones químicas para su material específico. La decisión depende de equilibrar la necesidad de pureza absoluta con los requisitos del proceso y la compatibilidad del material.

¿Qué es el Sinterizado? Una visión general fundamental

El objetivo: fusionar polvos en sólidos

El sinterizado es un proceso térmico que utiliza el calor para unir partículas de polvo, formando un objeto sólido y denso sin fundir el material por completo.

El papel crítico de la atmósfera

El entorno dentro del horno es fundamental. A temperaturas elevadas, los materiales se vuelven altamente reactivos, y el contacto con el oxígeno u otros gases del aire puede provocar oxidación y contaminación, degradando gravemente las propiedades del componente final.

Una inmersión profunda en el sinterizado al vacío

El principio: eliminar elementos reactivos

El sinterizado al vacío opera creando un alto vacío dentro del horno, bombeando activamente el oxígeno, el nitrógeno y otros gases potencialmente reactivos.

Beneficios clave: pureza inigualable

Al eliminar casi todas las partículas atmosféricas, este método proporciona el estado más cercano posible a un entorno verdaderamente neutro. Esto previene la oxidación y asegura una pureza del material extremadamente alta, lo cual es fundamental para aplicaciones de alto rendimiento.

Materiales ideales: cuándo elegir el vacío

Este proceso es esencial para materiales altamente reactivos o sensibles donde incluso trazas de impurezas son inaceptables. Esto incluye aleaciones de titanio, metales refractarios y muchas cerámicas avanzadas.

Una inmersión profunda en el sinterizado en atmósfera

El principio: controlar el entorno

Este método consiste en purgar el horno del aire ambiente y llenarlo con un gas específico y cuidadosamente controlado. La elección del gas es deliberada.

Beneficios clave: protección y reacciones dirigidas

Las atmósferas comunes incluyen gases inertes como el argón para simplemente prevenir la oxidación. Alternativamente, se pueden utilizar gases reductores como el hidrógeno para eliminar activamente los óxidos superficiales del material durante el proceso.

Materiales ideales: cuándo elegir la atmósfera

El sinterizado en atmósfera es un método práctico y ampliamente utilizado para metales y aleaciones menos sensibles donde el objetivo principal es la prevención de la oxidación. También se utiliza cuando se requiere un gas específico para facilitar una reacción química deseada en la superficie del material.

Comprender las compensaciones

El espectro de pureza

El sinterizado al vacío ofrece el nivel de pureza alcanzable más alto. Si bien el sinterizado en atmósfera es efectivo para la protección, el gas controlado en sí mismo puede ser una fuente de impurezas menores en comparación con la ausencia casi total de gas en un vacío.

El riesgo de reacciones gaseosas no deseadas

Algunos materiales son sensibles no solo al oxígeno, sino también a los gases protectores en sí. Un material propenso a la descarburación (pérdida de carbono) o a la carburación (ganancia de carbono) puede reaccionar desfavorablemente incluso con la atmósfera controlada.

Cuándo el vacío se vuelve esencial

El vacío es la opción superior cuando incluso los gases inertes o reductores llamados así no son adecuados para el material. Proporciona una solución universal para prevenir casi todas las interacciones no deseadas entre gas y material, lo que lo convierte en la opción más segura para las aplicaciones más sensibles.

Tomar la decisión correcta para su material

La reactividad química de su material y la pureza final requerida son los factores decisivos en esta elección. Utilice estas pautas para tomar una decisión acertada.

- Si su enfoque principal es la máxima pureza y el procesamiento de materiales reactivos: El sinterizado al vacío es la opción necesaria para prevenir cualquier forma de contaminación o reacción no deseada.

- Si su enfoque principal es la prevención de la oxidación rentable para metales comunes: El sinterizado en atmósfera con un gas inerte como el argón proporciona una protección excelente y suficiente.

- Si su material es sensible a la descarburación, la carburación o la reacción con el nitrógeno: El sinterizado al vacío es el método más seguro para garantizar que la composición química del material permanezca inalterada.

Al elegir deliberadamente su entorno de sinterizado, usted obtiene un control preciso sobre la integridad y el rendimiento final de su componente.

Tabla de resumen:

| Aspecto | Sinterizado al vacío | Sinterizado en atmósfera |

|---|---|---|

| Entorno | Alto vacío, elimina gases | Gas controlado (ej., argón, hidrógeno) |

| Beneficio clave | Pureza máxima, previene la oxidación | Protección o reacciones dirigidas |

| Materiales ideales | Aleaciones de titanio, metales refractarios, cerámicas sensibles | Metales comunes, aleaciones que requieren reacciones con gas específicas |

Desbloquee la precisión en sus procesos de sinterizado con KINTEK

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite sinterizado al vacío para obtener la máxima pureza o sinterizado en atmósfera para una protección rentable, ofrecemos soluciones personalizadas que mejoran la integridad y el rendimiento del material.

Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestros hornos pueden optimizar sus aplicaciones de sinterizado e impulsar su investigación.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico