La respuesta definitiva es que los principales gases inertes utilizados en los hornos de vacío son el argón (Ar) y el nitrógeno (N₂). Se introducen en la cámara del horno después de establecer un vacío para crear una atmósfera controlada y no reactiva, lo cual es fundamental para proteger los materiales durante el procesamiento a alta temperatura.

La selección de un gas inerte no es meramente un detalle de fondo; es una variable crítica del proceso. Si bien tanto el argón como el nitrógeno previenen la oxidación destructiva, la elección entre ellos depende de un equilibrio crucial entre la reactividad química del material que se está procesando, la pureza requerida del producto final y el costo operativo general.

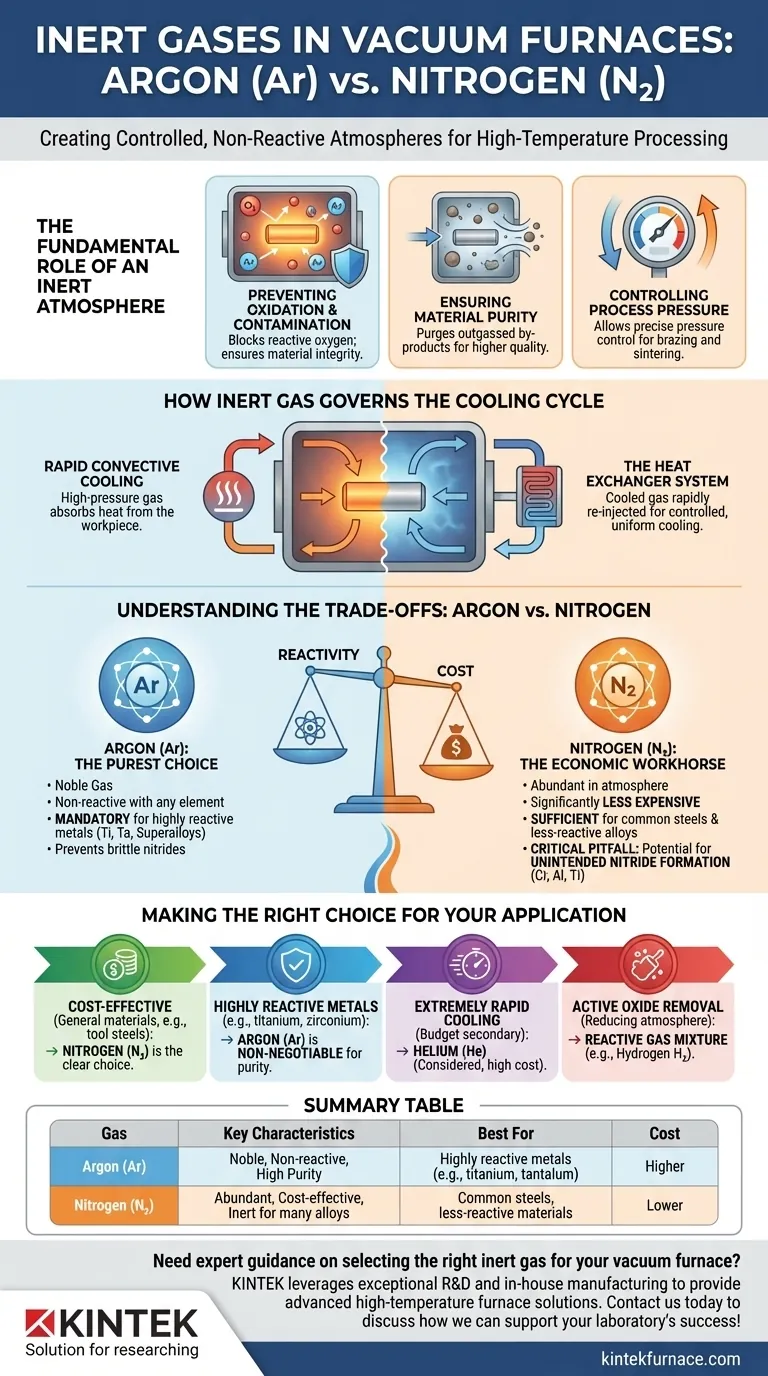

El papel fundamental de una atmósfera inerte

Un horno de vacío primero elimina los gases reactivos de la cámara, principalmente el oxígeno. Sin embargo, un vacío perfecto es a menudo impráctico o indeseable. Rellenar con un gas inerte cumple varias funciones esenciales.

Prevención de la oxidación y la contaminación

A las temperaturas extremas dentro de un horno, la mayoría de los materiales se vuelven altamente reactivos. Cualquier oxígeno residual causaría oxidación inmediatamente, comprometiendo la integridad del material.

Un gas inerte proporciona un ambiente seguro y no reactivo. Esto previene reacciones químicas no deseadas, asegurando que materiales como aleaciones de alta resistencia o metales puros mantengan sus características específicas.

Asegurar la pureza del material

El proceso de calentamiento puede hacer que los materiales liberen subproductos, un fenómeno conocido como desgasificación.

Una atmósfera inerte ayuda a purgar estos contaminantes liberados de la zona de calentamiento. Esta eliminación continua de subproductos durante el proceso da como resultado un producto final con una pureza significativamente mayor.

Control de la presión del proceso

Muchos procesos térmicos avanzados requieren una presión parcial específica, no un vacío total. Esto es imposible de lograr sin introducir un gas.

Al rellenar con argón o nitrógeno, los operadores pueden controlar con precisión la presión de la cámara. Este control de presión es vital para procesos como la soldadura fuerte o la sinterización, donde puede influir en el flujo y la densidad del material.

Cómo el gas inerte rige el ciclo de enfriamiento

Más allá de crear un ambiente pasivo, el gas inerte juega un papel activo y crítico en la fase de enfriamiento de un ciclo de horno, a menudo llamado temple.

Permitiendo el enfriamiento convectivo rápido

Un vacío es un excelente aislante, lo que significa que también evita que escape el calor. Para enfriar las piezas rápidamente, el calor debe eliminarse activamente.

La introducción de un gas inerte a alta presión en la zona caliente permite el enfriamiento por convección. El gas absorbe el calor de la pieza de trabajo caliente y luego se circula.

El sistema de intercambiador de calor

Este proceso se gestiona mediante un sistema de circuito cerrado. El gas caliente se extrae de la cámara del horno y se fuerza a través de un intercambiador de calor, que lo enfría hasta la temperatura ambiente.

Este gas frío y denso se reinjecta luego en el horno a alta velocidad, extrayendo rápida y uniformemente el calor del producto. Este enfriamiento controlado y rápido es esencial para lograr propiedades metalúrgicas y dureza específicas en los metales.

Comprender las compensaciones: Argón frente a Nitrógeno

La elección entre los dos gases principales es una decisión de ingeniería crítica basada en la ciencia de los materiales y la economía.

Argón (Ar): La opción más pura

El argón es un gas noble, lo que significa que es casi completamente no reactivo con cualquier otro elemento a cualquier temperatura.

Esto lo convierte en la opción obligatoria para procesar metales altamente reactivos como el titanio, el tantalio y ciertas superaleaciones a base de níquel. Usar nitrógeno con estos materiales resultaría en la formación de nitruros frágiles, arruinando el componente.

Nitrógeno (N₂): El caballo de batalla económico

El nitrógeno es mucho más abundante en la atmósfera que el argón, lo que lo hace significativamente menos costoso.

Para la gran mayoría de las aplicaciones de tratamiento térmico que involucran aceros comunes y otras aleaciones menos reactivas, el nitrógeno proporciona una atmósfera inerte perfectamente suficiente. Su rentabilidad lo convierte en la opción predeterminada cuando es posible.

El peligro crítico: Formación involuntaria de nitruros

La principal compensación con el nitrógeno es su potencial para reaccionar con ciertos elementos a altas temperaturas. Elementos como el cromo, el aluminio y el titanio pueden unirse con el nitrógeno para formar nitruros.

Si bien a veces este es un resultado deseable (en un proceso de endurecimiento superficial llamado nitruración), a menudo es una forma involuntaria y perjudicial de contaminación que altera las propiedades del material. Una verificación exhaustiva de la compatibilidad del material es esencial antes de usar nitrógeno.

Tomar la decisión correcta para su aplicación

Su material, los requisitos del proceso y el presupuesto dictarán la selección óptima del gas.

- Si su enfoque principal es la rentabilidad para materiales de propósito general (p. ej., aceros para herramientas): El nitrógeno es la opción clara, ya que ofrece una inercia suficiente a un costo mucho menor.

- Si su enfoque principal es procesar metales altamente reactivos (p. ej., titanio, circonio): El argón es innegociable para prevenir la formación de nitruros y asegurar la máxima pureza del material.

- Si su enfoque principal es el enfriamiento extremadamente rápido y el presupuesto es secundario: Se puede considerar el helio, con su conductividad térmica superior, pero su alto costo y dificultad de contención son inconvenientes importantes.

- Si su enfoque principal es la eliminación activa de óxido, no la inercia: Se utiliza una mezcla de gas reactivo que contiene hidrógeno, que elimina activamente el oxígeno de las superficies en una atmósfera reductora.

Al comprender estos principios básicos, puede seleccionar una atmósfera que contribuya activamente a la calidad e integridad de su producto final.

Tabla de resumen:

| Gas | Características clave | Mejor para | Costo |

|---|---|---|---|

| Argón (Ar) | Gas noble, no reactivo, alta pureza | Metales altamente reactivos (p. ej., titanio, tantalio) | Más alto |

| Nitrógeno (N₂) | Abundante, rentable, inerte para muchas aleaciones | Aceros comunes, materiales menos reactivos | Más bajo |

¿Necesita orientación experta sobre la selección del gas inerte adecuado para su horno de vacío? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ayudándole a lograr una pureza de material y una eficiencia de proceso óptimas. Contáctenos hoy para analizar cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento