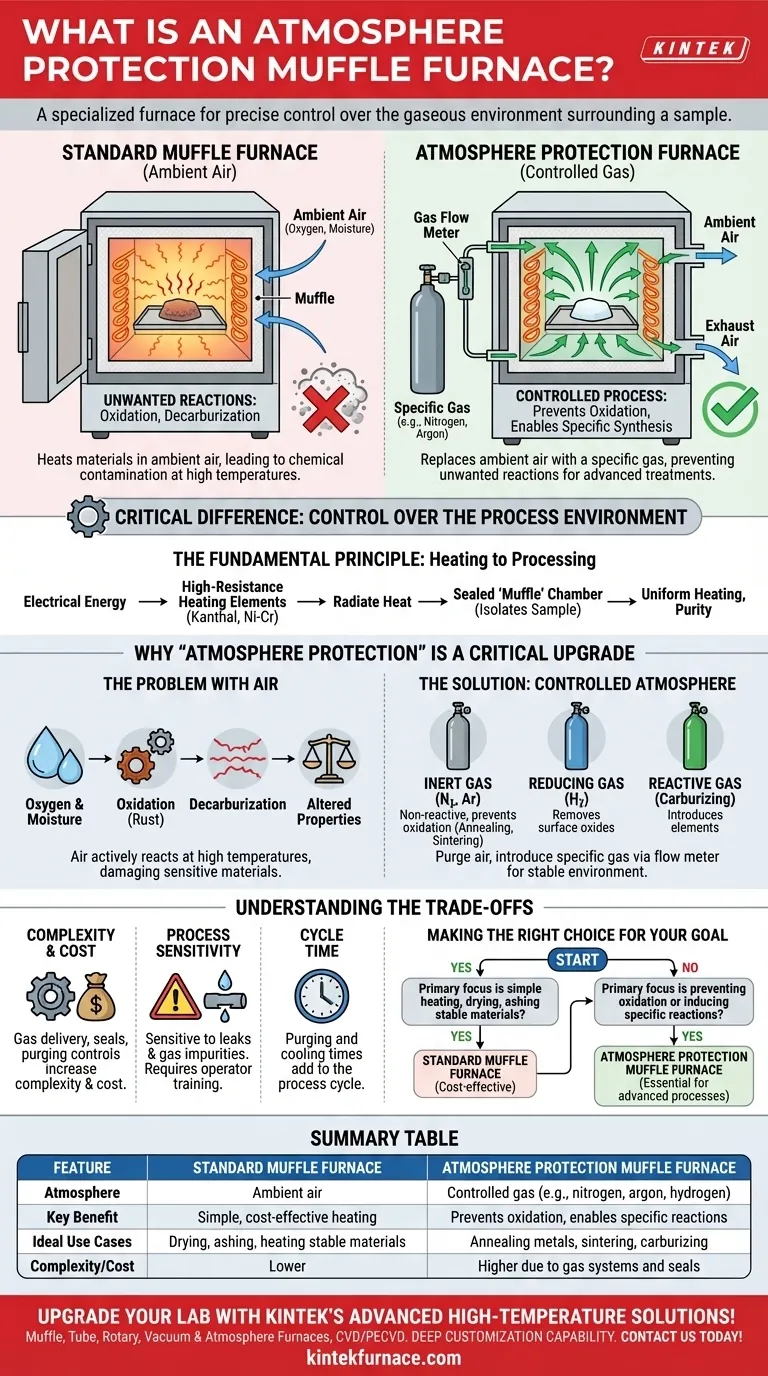

En esencia, un horno mufla de protección atmosférica es un tipo especializado de horno de alta temperatura que permite un control preciso sobre el entorno gaseoso que rodea una muestra. Mientras que un horno mufla estándar calienta materiales en aire ambiente, un modelo de protección atmosférica reemplaza ese aire con un gas específico. Este control previene reacciones químicas no deseadas, como la oxidación, que de otro modo ocurrirían a temperaturas elevadas.

La diferencia crítica es el control sobre el entorno del proceso. Un horno mufla estándar simplemente calienta una muestra al aire; un horno de protección atmosférica la calienta dentro de una atmósfera de gas cuidadosamente gestionada, lo que permite tratamientos térmicos y síntesis de materiales imposibles al aire libre.

El Principio Fundamental: Del Calentamiento al Procesamiento

Para comprender el valor de la protección atmosférica, primero debemos entender la función básica de cualquier horno mufla. Es una herramienta diseñada para un calentamiento limpio, uniforme y preciso.

Cómo Funciona un Horno Mufla Estándar

Un horno mufla opera convirtiendo energía eléctrica en calor. La electricidad pasa a través de elementos calefactores de alta resistencia, a menudo hechos de materiales como Kanthal o níquel-cromo.

Estos elementos irradian calor hacia una cámara sellada y aislada conocida como "mufla". La muestra colocada dentro de esta cámara se calienta uniformemente sin contacto directo con llamas o subproductos de combustión, lo que garantiza la pureza.

El Papel de la Mufla

El término "mufla" se refiere a la cámara que aísla la muestra de los elementos calefactores. Esta separación es crucial para prevenir la contaminación química y asegurar que la temperatura en toda la muestra sea constante.

Por Qué la "Protección Atmosférica" es una Mejora Crítica

La limitación principal de un horno mufla estándar es la atmósfera misma: el aire ambiente. Para muchos procesos avanzados, el aire no es un observador neutral, sino un agente químico activo.

El Problema con el Aire

A altas temperaturas, el oxígeno y la humedad presentes en el aire normal pueden reaccionar agresivamente con muchos materiales. Esto puede causar oxidación (como el óxido en el acero), descarburación u otros cambios químicos no deseados que alteran las propiedades del material.

Para procesos como la sinterización de polvos metálicos o el recocido de aleaciones sensibles, la exposición al oxígeno puede arruinar el producto final.

Introducción de una Atmósfera Controlada

Un horno de protección atmosférica resuelve este problema al permitir purgar la cámara del aire ambiente y reemplazarlo con un gas específico. Se utiliza un medidor de flujo de gas para regular la introducción de esta nueva atmósfera, asegurando que permanezca estable durante todo el proceso.

Las atmósferas comunes incluyen:

- Gas Inerte (Nitrógeno, Argón): Se utiliza para crear un ambiente no reactivo para prevenir la oxidación durante el recocido o la sinterización.

- Gas Reductor (Hidrógeno, Gas Formador): Se utiliza para eliminar activamente los óxidos superficiales de un material.

- Gas Reactivo (Atmósferas de Carburación): Se utiliza para introducir intencionalmente elementos en la superficie del material.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de protección atmosférica no son universalmente necesarios. Su naturaleza especializada viene con consideraciones específicas.

Mayor Complejidad y Costo

La adición de sistemas de suministro de gas, sellos herméticos y controles de purga hace que estos hornos sean significativamente más complejos y caros que sus contrapartes estándar. La necesidad de un suministro de gas también aumenta el costo operativo.

Sensibilidad del Proceso

Lograr y mantener una atmósfera perfectamente pura es un desafío. El proceso es sensible a fugas en los sellos de la cámara o impurezas en el suministro de gas, lo que puede comprometer los resultados. La capacitación adecuada del operador es esencial.

Tiempo de Ciclo

Purgar la cámara de aire antes del calentamiento y asegurar que la muestra esté fría antes de exponerla nuevamente al aire puede añadir un tiempo significativo al ciclo general del proceso.

Tomar la Decisión Correcta para su Objetivo

La selección del horno correcto depende enteramente de los requisitos químicos de su proceso de alta temperatura.

- Si su objetivo principal es el calentamiento simple, el secado o la incineración de materiales estables al aire: Un horno mufla estándar es la solución más directa y rentable.

- Si su objetivo principal es prevenir la oxidación durante el tratamiento térmico (por ejemplo, recocido de metales, sinterización de cerámicas): Un horno de protección atmosférica con un gas inerte como nitrógeno o argón es esencial.

- Si su objetivo principal es inducir una reacción química superficial específica (por ejemplo, carburación de acero): Debe utilizar un horno de atmósfera diseñado para manejar de forma segura los gases reactivos necesarios.

En última instancia, su elección depende de una sola pregunta: ¿el aire de la habitación interfiere con el resultado deseado?

Tabla Resumen:

| Característica | Horno Mufla Estándar | Horno Mufla de Protección Atmosférica |

|---|---|---|

| Atmósfera | Aire ambiente | Gas controlado (por ejemplo, nitrógeno, argón, hidrógeno) |

| Beneficio Clave | Calentamiento simple y rentable | Previene la oxidación, permite reacciones químicas específicas |

| Casos de Uso Ideales | Secado, incineración, calentamiento de materiales estables | Recocido de metales, sinterización, carburación |

| Complejidad/Costo | Inferior | Superior debido a los sistemas de gas y sellos |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones personalizadas como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico